10 Cách cải thiện bề mặt hoàn thiện trong gia công

Toc

- 1. Làm thế nào để đo bề mặt hoàn thiện gia công?

- 2. Làm thế nào để cải thiện độ hoàn thiện bề mặt trong gia công CNC?

- 2.1. 1. Tăng tốc độ

- 2.2. 2. Giảm nguồn cấp dữ liệu

- 2.3. 3. Tăng góc nghiêng trên cùng

- 2.4. 4. Sử dụng máy bẻ phoi

- 2.5. 5. Sử dụng bán kính mũi lớn

- 2.6. 6. Sử dụng cần gạt nước

- 2.7. 7. Sử dụng đúng kỹ thuật

- 2.8. 8. Sử dụng các công cụ khác nhau để gia công thô và hoàn thiện

- 2.9. 9. Sử dụng dung dịch làm mát

- 2.10. 10. Kiểm tra dụng cụ

- 3. Lời kết

10 Cách cải thiện bề mặt hoàn thiện trong gia công

Hoàn thiện bề mặt là một quy trình giúp xác định và tinh chỉnh kết cấu tổng thể của bộ phận gia công giúp đảm bảo chất lượng sản phẩm cuối cùng một cách chính xác, min màng, không bị lỗi kỹ thuật.

Nói chung, chất lượng bề mặt của các bộ phận được sản xuất bằng gia công CNC là đủ tốt cho hầu hết các ứng dụng. Tuy nhiên, một số bề mặt yêu cầu các quy trình hoàn thiện bổ sung như đánh bóng. Các hoạt động này có thể làm tăng đáng kể chi phí sản xuất.

Trong bài đăng này, bạn sẽ tìm hiểu cách đo chất lượng bề mặt cho bộ phận được gia công CNC và các mẹo về cách cải thiện độ hoàn thiện bề mặt trong quy trình gia công CNC.

Làm thế nào để đo bề mặt hoàn thiện gia công?

Độ nhám bề mặt là tần số ngắn hơn của bề mặt thực. Nó được định lượng bằng độ lệch theo hướng của vectơ pháp tuyến. Trong trường hợp này, hình thức lý tưởng của bề mặt hoàn thiện là giá trị tham chiếu.

Logic rất đơn giản, nếu độ lệch lớn, bề mặt gồ ghề. Và ngược lại, giá trị sai lệch càng thấp thì độ hoàn thiện bề mặt càng mịn. Thông số này có tác động rất lớn đến khả năng chống mài mòn, độ chính xác của chuyển động, tuổi thọ,…

Thước đo độ hoàn thiện bề mặt là Ra – độ nhám bề mặt trung bình. Độ lệch cho bề mặt thô của, đối với một chiếc bàn ủi giá thành là khoảng 2.000 Ra. Bề mặt siêu nhẵn của gương kính thiên văn có thể gần bằng không. Giá trị phù hợp được xác định bởi yêu cầu kỹ thuật cho một phần cụ thể.

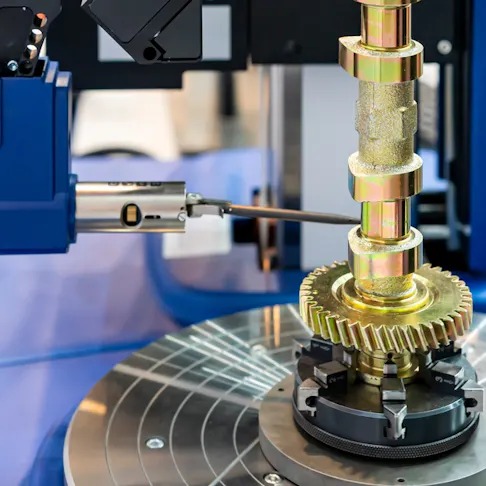

Độ nhám được đo bằng máy đo độ nhám bề mặt – một dụng cụ kiểm tra độ nhẵn của bề mặt. Các loại thiết bị chính là đầu dò hoặc laser. Một số mô hình đo cả bề mặt phẳng và cong.

Máy đo độ nhám về cơ bản theo dõi đầu dò trên bề mặt hoặc phát ra chùm tia laze để phát hiện ánh sáng phản xạ. Thông thường, các thành phần được đo vuông góc cho kết quả đáng tin cậy hơn. Các phép đo được lặp lại với tốc độ tăng dần cho đến khi không có dao động trong các giá trị đo được.

Xem đơn vị đo lường bề mặt có thể trông như thế nào trong hình bên dưới.

Các quá trình ảnh hưởng đến chất lượng bề mặt là:

- Cắt và các thông số của nó: Tốc độ nạp và tốc độ cắt là những gì quan trọng nhất khi nói đến gia công trừ. Lỗi hình học, góc lệch của dụng cụ chính và dụng cụ phụ, và bán kính của cung đầu dụng cụ cũng có thể dẫn đến chất lượng bề mặt kém nếu được chọn không phù hợp.

- Mài và các thông số của nó: Trong hoạt động gia công này, nhiệt độ có thể tăng lên tới 1500°C, dẫn đến biến dạng và hình thành các cạnh sắc.

Bây giờ, hãy tiến hành các cách cải thiện tình trạng bề mặt cuối. Đây là rất nhiều nhưng nên được suy nghĩ kỹ lưỡng để loại bỏ bất kỳ rủi ro nào đối với việc đảm bảo chất lượng tốt nhất của bạn.

Làm thế nào để cải thiện độ hoàn thiện bề mặt trong gia công CNC?

Điều chỉnh các tham số đã đề cập ở trên đã là một trong những đề xuất công cụ tốt nhất. Dưới đây là một số lời khuyên bổ sung.

1. Tăng tốc độ

Theo quy định, các giá trị cao hơn của diện tích bề mặt mỗi phút (SFM) trực tiếp dẫn đến việc giảm cạnh tích tụ. Nó cũng kéo dài tuổi thọ của dụng cụ và giảm rủi ro hỏng hóc của dụng cụ và làm hỏng một bộ phận. Chỉ cần đảm bảo rằng áp suất chất làm mát là đủ, nguyên liệu thô không bị nghiêng và dụng cụ phù hợp.

2. Giảm nguồn cấp dữ liệu

Một quy tắc khác là một inch trên mỗi vòng quay (IPR) chậm hơn hoặc đơn giản là tốc độ nạp sẽ làm giảm mài mòn mặt bên và kéo dài tuổi thọ của hạt dao gạt. Nó cũng giúp tránh kết quả hoàn thiện kém và đạt được đường chạy dao chính xác hơn.

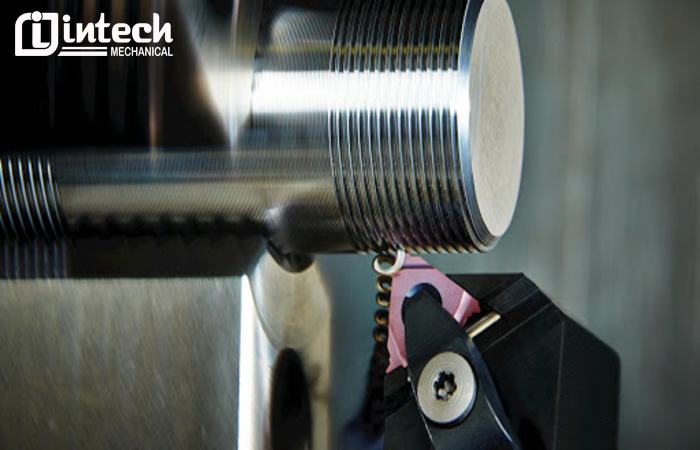

Khi cắt thô, điều đặc biệt quan trọng là sử dụng một công cụ có bước tiến cao, trong khi khi hoàn thiện, chiều sâu cắt nhẹ ở tốc độ cao hoạt động tốt hơn. Mặc dù vậy, bạn nên thận trọng về hiện tượng khi dụng cụ chà xát và không cắt.

3. Tăng góc nghiêng trên cùng

Góc nghiêng được xác định là một biến trong thiết kế của hạt dao cắt. Hãy lấy một máy nghiền mặt chì 45 độ làm ví dụ. Nếu lực cắt tác động xuống với công cụ này, nó sẽ; có thể khiến một bộ phận bị uốn cong sau khi máy cắt đi qua nó.

Ngược lại, dao cắt 90 độ tạo ra lực song song và không làm cho nó bị uốn cong, dẫn đến dung sai kích thước tốt hơn và độ hoàn thiện tuyệt vời. Chơi với cả góc chì và áp lực của công cụ để đạt được kết quả tốt nhất.

4. Sử dụng máy bẻ phoi

Phoi kim loại là phế phẩm trong quá trình gia công. Các công cụ được chế tạo theo cách giúp chip thoát ra ngoài. Tuy nhiên, các nhà sản xuất gặp vấn đề với việc bật và tắt chất thải này vì nó làm trầy xước bề mặt trong quá trình này.

Sử dụng máy cắt phoi để giảm áp lực cắt và tạo ra phoi nhỏ hơn hoặc ngắn hơn để có thể hút chân không dễ dàng. Điều đặc biệt quan trọng là bạn xử lý các vật liệu tạo ra các phoi dài, sợi. Việc vỡ chip sẽ không cho phép chúng cản trở quá trình hoàn thiện cao cấp.

5. Sử dụng bán kính mũi lớn

Bên cạnh đó, có sự phụ thuộc trực tiếp giữa kích thước radium mũi của hạt dao và loại hoàn thiện bề mặt được tạo ra. Điều thú vị về yếu tố này là bán kính mũi nhỏ hơn làm giảm áp lực của dụng cụ. Tuy nhiên, chúng cũng giới hạn tốc độ nạp có thể được đặt.

Bất kỳ hạt dao nào cũng chỉ có khả năng ăn một nửa bán kính mũi. Về cơ bản, để tránh tạo luồng, bạn nên sử dụng bán kính lớn nhất có thể. Điều này cũng sẽ loại bỏ cuộc trò chuyện.

Một lợi ích khác của việc sử dụng bán kính lớn hơn là bạn có thể cắt được nhiều hơn. Nó rất hữu ích khi bạn phải xử lý các vật liệu khó cắt. Dụng cụ như vậy cũng ít bị mòn hơn.

6. Sử dụng cần gạt nước

Về cơ bản, sử dụng hạt dao có cần gạt là lời khuyên đầu tiên bạn có thể nhận được từ một thợ máy CNC có kinh nghiệm. Hạt dao có lưỡi gạt có khả năng tạo ra bề mặt mịn hơn nhiều trong quá trình phay.

Nó cũng cho phép tăng tốc độ nạp mà không ảnh hưởng đến chất lượng thành phẩm, như được trình bày chi tiết trong phần trên. Nó đủ điều kiện khi tốc độ gia công là rất quan trọng.

Bên cạnh đó, hãy chú ý đến đường kính dụng cụ mà bạn sử dụng. Máy cắt phải được gài ở đâu đó trong khoảng từ hai phần ba đến ba phần tư của nó để có kết quả tốt nhất.

7. Sử dụng đúng kỹ thuật

Không có gì đáng ngạc nhiên, kỹ thuật này rất quan trọng để đạt được độ hoàn thiện bề mặt tốt. Từ dày đến mỏng nên là quy tắc đầu tiên bạn áp dụng.

Cắt vòng cung và cắt vòng cung đảm bảo tác động tối thiểu đến cạnh hạt dao do tạo ra sự chuyển tiếp trơn tru. Điều tương tự là đi vào một góc.

Một lời khuyên khác là chọn một máy cắt nhỏ hơn bán kính. Bằng cách này, bạn có thể lập trình máy cắt để có quá trình chuyển đổi suôn sẻ nhất có thể và loại bỏ các chuyển động đột ngột. Điều này đảm bảo đường chạy dao tối ưu, không bị sai lệch.

8. Sử dụng các công cụ khác nhau để gia công thô và hoàn thiện

Chà, một số hạt dao có thể được sử dụng để định tuyến, cắt thông thường và hoàn thiện. Bạn chỉ cần thay đổi một số thông số như bước tiến, tốc độ, v.v. Một số nhà sản xuất chỉ sử dụng các hạt dao ít dùng để gia công thô.

Tuy nhiên, đó không phải là cách tối ưu nhất để có được một kết thúc suôn sẻ. Chỉ vì gia công thô nên được thực hiện bằng cách sử dụng mũi có bán kính mũi lớn và tốc độ chạy dao nhanh. Đồng thời, công cụ hoàn thiện với góc mong muốn phải có mũi nhỏ hơn, như mô tả ở trên.

Một cân nhắc quan trọng khác là chính vật liệu làm nên các miếng chèn. Hạt dao gốm kim loại thường tạo ra các lớp hoàn thiện tốt hơn, nhưng đơn giản là nó không thể áp dụng cho gia công thô hạng nặng.

Hãy nhớ rằng độ sâu cắt nhẹ phải bằng hoặc lớn hơn bán kính. Tổng quan về công cụ sẽ chỉ sử dụng tài liệu chuyển tiếp.

9. Sử dụng dung dịch làm mát

Nó đi kèm với sự lựa chọn có sử dụng chất làm mát hay không. Cân nhắc ở đây là loại hoạt động để thực hiện, loại vật liệu và loại chèn. Về cơ bản, bạn muốn tránh sử dụng chất làm nguội trong các nguyên công phay và tiện các ứng dụng liên quan đến vết cắt gián đoạn.

Ngược lại, với các vật liệu dính như nhôm hoặc thép có hàm lượng carbon thấp, dung dịch làm mát sẽ giúp bạn ngăn vật liệu dính vào dụng cụ và tương ứng là phoi không thoát ra ngoài đúng cách và làm hỏng bề mặt.

10. Kiểm tra dụng cụ

Khi nói đến việc hoàn thiện bề mặt, một yếu tố khác bị bỏ qua là chính cán dao. Ví dụ, nếu cán dụng cụ cũ và có túi bị mòn, hạt dao có thể di chuyển. Biến động là nhỏ, tuy nhiên, chúng chắc chắn ảnh hưởng đến chất lượng cuối cùng. Mọi chuyển động không được kiểm soát đều dẫn đến bề mặt hoàn thiện kém.

Những dao động này, được gọi là tiếng kêu, là do việc cố định và giữ dụng cụ không đúng cách. Một trường hợp khác là khi một công cụ phù hợp không cứng nhắc, đây là một khía cạnh có vấn đề thiết yếu.

Lời kết

Điều đầu tiên mà các chuyên gia và người dùng chú ý là chất lượng hoàn thiện. Tương ứng, danh tiếng của mọi nhà sản xuất chủ yếu dựa vào chất lượng và tính nhất quán của quy trình hoàn thiện tại chỗ.

Về cơ bản, bạn có tất cả các lý do chính đáng để cải thiện hoặc không làm xấu đi các hoạt động hoàn thiện bề mặt của mình. Để đạt được điều này, hãy chú ý đến bán kính mũi, quá trình thoát phoi, chất làm mát, tốc độ nạp, tốc độ và góc, việc sử dụng cần gạt và dụng cụ bẻ phoi, nếu cần.

Bài viết liên quan:

- 5 Cách để giảm tiếng ồn trong gia công CNC hiệu quả

- Dịch vụ Gia công Inox theo yêu cầu

- Gia công CNC 3 trục là gì? Ứng dụng, Ưu điểm và Nhược điểm sử dụng

- Gia công 4 Trục là gì? Quy trình, Ứng dụng, Ưu điểm và Hạn chế

hoan thien be mat gia cong 10 Cách cải thiện độ hoàn thiện bề mặt trong gia công 10 cach cai thien do hoan thien be mat trong gia cong

Tin tức khác

-

Sự khác biệt Độ nhám bề mặt và độ hoàn thiện bề mặt trong gia công cơ khí

-

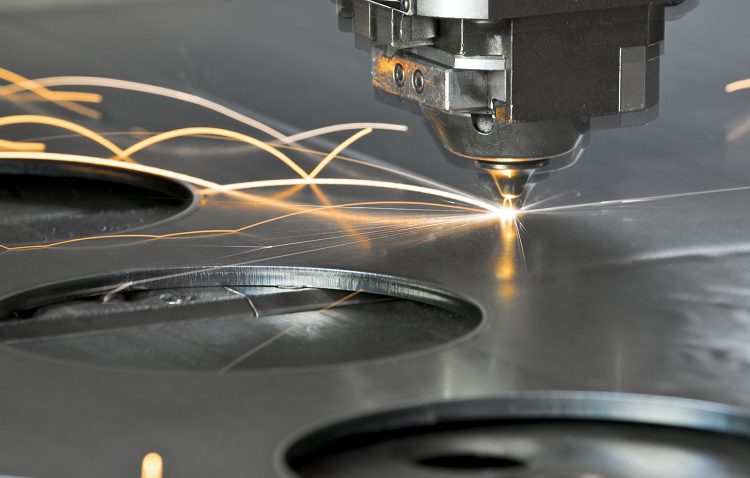

Cắt Plasma là gì? Ưu và nhược điểm cắt Plasma Kim Loại