7 tình huống mà EDM tốt hơn gia công thông thường

7 tình huống mà EDM tốt hơn gia công thông thường

Gia công phóng điện (EDM), đôi khi được gọi là “gia công tia lửa điện”, là một trong những công cụ độc đáo và hữu ích nhất trong kho vũ khí của người thợ máy. Thay vì triển khai một công cụ cắt sắc bén, quy trình này sử dụng tia lửa điện để cắt xuyên qua

Bài này sẽ giới thiệu nhanh về EDM bằng cách thảo luận bảy tình huống cụ thể trong đó gia công phóng điện có thể thích hợp hơn so với gia công thông thường.

EDM là gì?

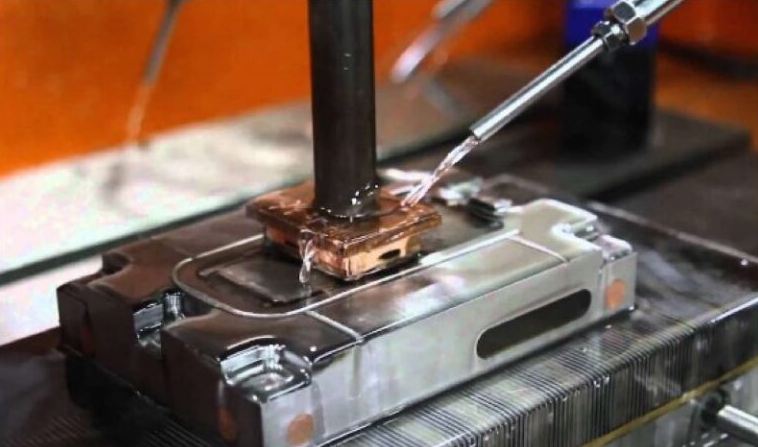

EDM là một quy trình sản xuất và tạo mẫu cho các bộ phận kim loại. Máy EDM có cấu tạo tương tự như máy CNC, với điểm khác biệt quan trọng là EDM sử dụng phóng điện (tia lửa điện) để cắt xuyên qua vật liệu kim loại thay vì dụng cụ cắt sắc bén.

Vì vậy, làm thế nào để bạn kiểm soát một tia lửa để làm cho nó cắt kim loại? Trong quy trình EDM, một công cụ bằng kim loại mềm hoặc than chì hoạt động như một trong hai điện cực , trong khi phôi kim loại dẫn điện đóng vai trò còn lại. Máy đặt điện áp trong khi cả dụng cụ và phôi được ngâm trong chất lỏng điện môi. Thiết lập này gây ra sự cố điện môi của chất lỏng, tạo ra hồ quang điện đủ mạnh để loại bỏ vật liệu khỏi phôi. Các mảnh vụn sau đó được rửa sạch bằng cách thay thế chất điện môi lỏng.

Có hai loại gia công phóng điện chính:

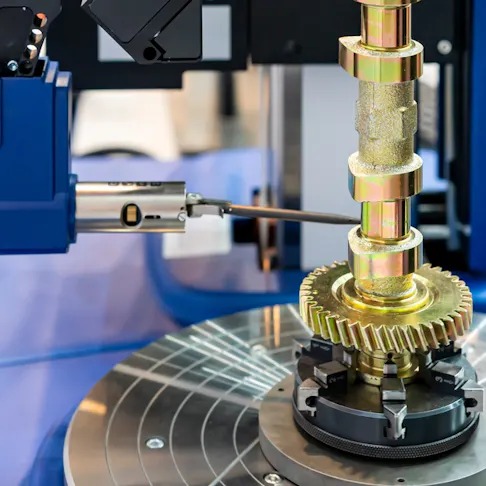

- Sinker EDM sử dụng khuôn kim loại làm điện cực và rất hữu ích để tạo các hình dạng phức tạp, vì khuôn được tạo hình sẵn thành một hình dạng cụ thể.

- Dây EDM sử dụng dây căng và rất hữu ích để cắt các tấm dày và đặc biệt là kim loại cứng.

Ưu điểm của EDM so với gia công truyền thống bao gồm:

- Khả năng thâm nhập kim loại rất cứng

- Khả năng gia công các hình dạng phức tạp

- Giảm biến dạng trên các tính năng tốt

Nó không phù hợp cho tất cả các công việc mặc dù. Ngoài việc không phù hợp với nhựa, EDM chậm hơn nhiều so với gia công thông thường, giúp CNC hoạt động tốt hơn trong hầu hết các trường hợp.

Các tình huống EDM tốt hơn gia công thông thường

Dưới đây là bảy tình huống kỹ thuật cụ thể trong đó EDM có thể tạo ra kết quả tốt hơn so với máy CNC thông thường:

1 – Khi cần các góc bên trong sắc nét

EDM có tác dụng riêng khi gia công các góc nhọn bên trong, miễn là chọn đúng loại dây, độ căng và điều kiện nạp.Khi sử dụng máy CNC thông thường, rất khó đạt được góc bên trong sắc hoặc vuông, vì dụng cụ cắt thường có hình tròn và do đó để lại các góc tròn (bán kính) trong phôi. Có những cách giải quyết cho vấn đề này, chẳng hạn như phay đầu vuông và phay một bên, nhưng những người thợ máy thường chấp nhận sự cần thiết của các góc bên trong được làm tròn.

Mặc dù dây được sử dụng trong dây EDM cũng tròn, nhưng nó mịn hơn nhiều so với công cụ cắt CNC nên có thể tạo ra các góc bên trong hầu như vuông. Sử dụng EDM dây, bán kính góc có thể giảm xuống chỉ còn 0,005 inch.

2 – Khi cần cắt rất sâu

Khi sử dụng máy CNC thông thường, việc phay các vết cắt sâu và lỗ sâu đòi hỏi một dụng cụ cắt dài. Tuy nhiên, các dụng cụ có tỷ lệ chiều dài:đường kính cao có thể gây ra tiếng kêu dao bị rung quá mức và dẫn đến chất lượng gia công kém.

EDM cung cấp một giải pháp cho những vết cắt rất sâu, vì nó không dễ bị rè. Trong hầu hết các trường hợp, EDM có thể thoải mái tạo lỗ với tỷ lệ chiều dài:đường kính lên tới 20:1, nhưng tỷ lệ này có thể lên tới 100:1 trong một số trường hợp nhất định.

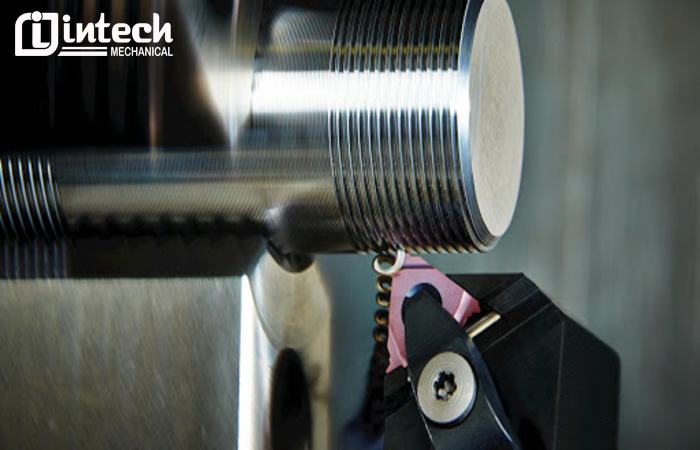

3 – Khi vật liệu phôi rất cứng

Một trong những ứng dụng chính của EDM là gia công các hạng mục như khuôn dập, khuôn và thậm chí cả các công cụ cắt máy. Những mặt hàng này thường được làm từ các vật liệu đặc biệt cứng như thép cứng hoặc cacbua vonfram, rất khó xuyên thủng bằng dụng cụ cắt.

Một lợi thế của EDM là độ cứng của các kim loại này không ảnh hưởng lớn đến khả năng đáp ứng dung sai chặt chẽ của máy. Các kim loại khác có thể được cắt bằng EDM bao gồm Hastelloy (một hợp kim niken-molypden), titan và hợp kim Inconel.

4 – Khi các bộ phận yêu cầu hoàn thiện gương

EDM thường tạo ra các bộ phận có bề mặt hoàn thiện bao gồm các miệng hố hoặc vết rỗ. Tuy nhiên, bằng cách kiểm soát chặt chẽ các thông số nhất định, quy trình có thể tạo ra bề mặt hoàn thiện giống như gương đặc biệt mà không cần đánh bóng. Điều quan trọng là EDM không tạo ra bề mặt định hướng với “lay” như gia công thông thường.

Và bằng cách gia công EDM rất chậm với công suất thấp, có thể giảm đáng kể kích thước của các miệng hố hoặc vết rỗ. Cuối cùng, có thể tạo ra một bề mặt hoàn thiện rất mịn khoảng 5 RMS (4 micro inch Ra).

Một cách khác để tạo ra lớp hoàn thiện giống như gương là đưa bột mài mòn mịn vào chất lỏng điện môi , tạo ra hiệu ứng tương tự như phun cát, nhưng trong khi quá trình gia công đang diễn ra thay vì sau đó.

5 – Khi sản xuất suốt ngày đêm

Mặc dù đây là mối quan tâm của nhà sản xuất hơn là của kỹ sư, nhưng EDM cung cấp các khả năng quan trọng khi nói đến tự động hóa và sản xuất không giám sát hoặc “tắt đèn”.

Do EDM dễ dự đoán hơn so với gia công thông thường và ít bị gián đoạn do lỗi, nên có thể tự động hóa máy EDM và để máy chạy suốt ngày đêm với sự giám sát tối thiểu. Nếu nhà sản xuất có thể tự động hóa việc nạp và dỡ phôi (và điện cực), thì nhà sản xuất có thể tạo ra quy trình sản xuất tự động và hiệu quả cao.

6 – Khi làm khuôn

EDM đôi khi thích hợp hơn gia công CNC khi tạo khuôn, một phần vì khả năng cắt chính xác các kim loại cứng như thép công cụ. Đôi khi, máy phay CNC hoặc EDM máy cắt chìm được sử dụng trước, trước khi EDM dây được sử dụng cho các chi tiết hoặc vết cắt sâu nhất.

Nhiều công ty ép phun sử dụng kết hợp gia công CNC và EDM, lựa chọn giữa chúng tùy thuộc vào công việc.

7 – Khi dung sai chặt chẽ được yêu cầu

Gia công chính xác được thực hiện dễ dàng hơn với việc sử dụng EDM, vì nó có thể đạt được dung sai rất chặt chẽ. Điều quan trọng là phôi không có khả năng bị biến dạng do EDM, vì không có tiếp xúc vật lý.

Với nhiều lượt chạy, EDM có thể đạt được dung sai nhỏ tới +/- 0,0002”. Tuy nhiên, tốc độ cắt cần phải giảm đáng kể để đảm bảo độ chính xác cao nhất.

Lời kết

Gia công phóng điện (EDM) là một quy trình sản xuất thường được sử dụng để tạo khe, khoen, rãnh và đường cắt trong các bộ phận được gia công. Bởi vì EDM không yêu cầu lực cắt cao nên nó tạo ra ứng suất dư rất thấp, làm cho nó trở thành một công cụ mạnh mẽ để sản xuất các bộ phận y tế. Nhưng bất chấp những điểm mạnh của nó, có một số nhược điểm chính của EDM mà các nhà sản xuất ngày nay nên lưu ý.

Bài viết này giúp chúng ta hiểu rõ hơn các tình huống mà EDM tốt hơn gia công thông thường. Điều này giúp bạn quyết định xem đó có hải là lựa chọn phù hợp cho dự án sản xuất hiện tại hoặc sắp tới của bạn hay không.

Bài viết liên quan:

- 11 Ưu điểm hàng đầu của gia công CNC 5 trục

- Gia công cơ khí chính xác CNC là gì?

- In 3D là gì? Hướng dẫn cơ bản về Công nghệ, Ứng dụng và Vật liệu

- Gia công cơ khí chính xác là gì?

7 tình huống mà EDM tốt hơn gia công thông thường 7 tinh huong ma edm tot hon gia cong thong thuong

Tin tức khác

-

Sự khác biệt Độ nhám bề mặt và độ hoàn thiện bề mặt trong gia công cơ khí

-

Cắt Plasma là gì? Ưu và nhược điểm cắt Plasma Kim Loại