9 Ưu điểm của gia công CNC so với gia công thông thường

Toc

9 Ưu điểm của gia công CNC so với gia công thông thường

Những lợi thế của gia công CNC rất phổ biến đối với nhiều nhà sản xuất trong nhiều ngành công nghiệp cho các ứng dụng chế tạo và sản xuất.

Nguyên lý gia công CNC và gia công thông thường

Hệ thống CNC bao gồm một phần phần cứng cho mục đích tính toán và một phần phần mềm. Người vận hành tương tác với phần mềm để theo dõi các thông số của máy công cụ và tạo chương trình CNC. Các chương trình CNC về cơ bản là danh sách các hướng dẫn về cách hoạt động của máy công cụ để xử lý một chi tiết cụ thể. Phần cứng CNC đọc từng dòng chương trình cổ xưa và yêu cầu máy công cụ hành động tương ứng.

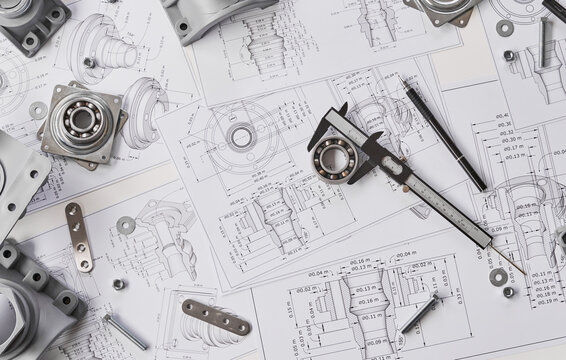

Giờ đây, gia công thông thường có nghĩa là tất cả chuyển động của máy công cụ đều được người vận hành điều khiển trực tiếp. Người vận hành chọn thời điểm di chuyển công cụ và ở bước tiến nào, khi nào dừng và ở đâu. Người vận hành chủ yếu sử dụng đồng hồ đo và thước đo chuyên dụng được gắn trong cần điều khiển để có độ chính xác cao hơn.

Top 9 Ưu điểm của gia công CNC so với gia công thông thường

Gia công CNC thường được ưa chuộng trong các ứng dụng đòi hỏi độ chính xác cao, tốc độ sản xuất nhanh, và khả năng linh hoạt trong việc tạo ra sản phẩm đa dạng. Trong khi đó, gia công thông thường có thể phù hợp với các sản phẩm có số lượng nhỏ và không yêu cầu độ chính xác cao. Tùy thuộc vào nhu cầu cụ thể và ngành công nghiệp, cả hai phương pháp này có đặc điểm và ưu điểm riêng. Dưới đây là các ưu điểm của gia công CNC so với gia công thông thường

1. An toàn lao động

Người vận hành máy CNC được tách biệt an toàn khỏi tất cả các bộ phận sắc nhọn bằng kết cấu bảo vệ đặc biệt. Họ vẫn có thể nhìn thấy những gì đang diễn ra trong máy công cụ qua kính nhưng anh ta không cần phải đến gần máy nghiền hoặc trục quay. Người vận hành cũng không phải tiếp xúc với chất lỏng làm mát. Tùy thuộc vào chất liệu, một số chất lỏng có thể gây nguy hiểm cho da người.

2 .Kinh tế lao động

Khi thời đại CNC đến, tình hình đã thay đổi đáng kể. Hầu hết các bộ phận đều mất ít nhất nửa giờ để xử lý ở mỗi lần thiết lập. Nhưng máy công cụ CNC tự thực hiện phần cắt. Không cần phải chạm vào bất cứ điều gì. Công cụ sẽ tự động di chuyển và người vận hành chỉ cần kiểm tra xem có lỗi nào trong chương trình hoặc thiết lập hay không. Nói như vậy, những người vận hành CNC nhận thấy họ có rất nhiều thời gian rảnh. Thời gian này có thể được sử dụng để làm việc với các máy công cụ bổ sung. Vì vậy, một người vận hành, nhiều máy công cụ. Điều này có nghĩa là bạn có thể tiết kiệm nhân sự.

3. Lỗi thiết lập tối thiểu

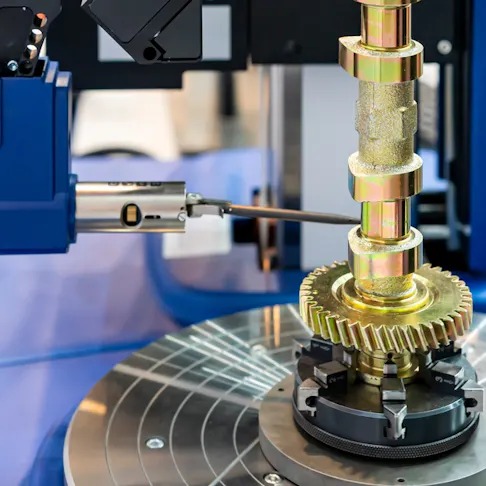

Các máy công cụ thông thường phụ thuộc vào trình độ sử dụng các công cụ đo lường của người vận hành và chắc chắn, những công nhân xuất sắc có thể lắp đặt các bộ phận với độ chính xác cao. Tuy nhiên, chỉ có một số nhà khai thác xuất sắc trong nước. Đó là lý do tại sao nhiều hệ thống CNC sử dụng đầu dò đo tọa độ chuyên dụng. Nó thường được lắp vào trục chính như một công cụ và phần cố định được chạm vào đầu dò để xác định vị trí của nó. Sau đó, điểm 0 của hệ tọa độ được xác định sao cho sai số thiết lập là nhỏ nhất.

4. Giám sát điều kiện máy công cụ xuất sắc

Với gia công có điều kiện, người vận hành phải “cảm nhận” khá nhiều về công cụ máy của mình. Điều đó có nghĩa là anh ta phải xác định các lỗi gia công và dụng cụ cắt bị cùn khá nhiều theo bản năng và kinh nghiệm. Ngay cả khi đó, những quyết định của anh ấy có thể không tối ưu. Các trung tâm gia công CNC hiện đại được trang bị nhiều cảm biến khác nhau. Bạn có thể theo dõi mô-men xoắn, nhiệt độ, tuổi thọ dụng cụ và các yếu tố khác trong khi phôi được xử lý. Dựa trên thông tin đó, bạn có thể hoàn thiện quy trình trong thời gian thực.

Ví dụ, bạn thấy nhiệt độ quá cao. Nhiệt độ cao hơn có nghĩa là dụng cụ bị mòn, tính chất kim loại kém hơn, v.v. Bạn chỉ có thể giảm lượng cấp liệu hoặc tăng áp suất chất làm mát để khắc phục sự cố.

5. Độ chính xác sao chép ổn định

Điều gì ổn định hơn một chương trình máy tính đã được xác minh? Chuyển động của thiết bị luôn giống nhau vì độ chính xác của nó chỉ phụ thuộc vào độ chính xác của động cơ bước. Trong gia công thông thường, độ chính xác của việc sao chép rất khác nhau do nó đến từ người vận hành. Và lỗi của con người luôn lớn hơn lỗi của một chương trình.

6. Ít lần chạy thử hơn

Gia công thông thường chắc chắn có một vài bộ phận thử nghiệm. Người công nhân phải làm quen với công nghệ, chắc chắn anh ta sẽ bỏ lỡ điều gì đó khi thực hiện phần đầu tiên và thử nghiệm công nghệ mới. Hệ thống CNC có cách để tránh việc chạy thử. Họ sử dụng các hệ thống trực quan hóa cho phép người vận hành thực sự nhìn thấy điều gì sẽ xảy ra với cổ phiếu sau khi hoàn tất quá trình chuyển công cụ.

7. Bề mặt phức tạp dễ sản xuất

Việc sản xuất các bề mặt phức tạp theo cách thông thường và có độ chính xác cao là gần như không thể. Nó đòi hỏi một lượng lớn lao động thủ công. Hệ thống CAM có thể tự động hình thành quỹ đạo dao cho bất kỳ bề mặt nào. Bạn không cần phải sử dụng bất kỳ nỗ lực nào cả. Đây là một trong những ưu điểm lớn nhất của công nghệ gia công CNC hiện đại.

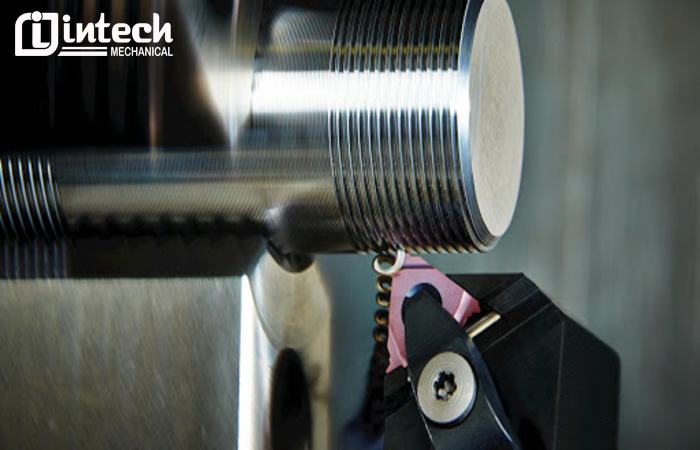

8. Thông số cắt cao hơn

Gia công tốc độ cao chỉ có được nhờ vùng cắt kín. Với tốc độ như vậy, con chip sẽ bay với tốc độ cao khắp nơi. Tiếp theo các phoi là một dòng chất lỏng làm mát vì nó được cung cấp ở áp suất cao khi gia công tốc độ cao. Đơn giản là không thể vận hành bằng tay khi tốc độ đạt 10000 vòng/phút trở lên. Tốc độ cắt cao và điều quan trọng là phải giữ tốc độ tiến dao và chiều rộng phoi ổn định để tránh rung. Khó có thể đạt được bằng tay.

9. Tính linh hoạt của máy công cụ cao hơn

Phương pháp thông thường là máy phay tạo các rãnh hoặc mặt phẳng, máy tiện tạo hình trụ và côn và máy khoan tạo lỗ. Gia công CNC có thể kết hợp tất cả những điều trên trong một máy công cụ. Nhờ khả năng lập trình quỹ đạo của dao, bạn có thể sao chép bất kỳ chuyển động nào trên bất kỳ máy công cụ nào. Vì vậy, chúng tôi có các trung tâm phay có thể chế tạo các bộ phận hình trụ và máy tiện có thể phay rãnh. Tất cả điều đó để cung cấp ít thiết lập hơn cho bộ phận.

Lời kết

Ngành sản xuất chính xác phụ thuộc rất nhiều vào gia công điều khiển số máy tính (CNC), bao gồm các hoạt động từng sử dụng thiết bị do kỹ sư vận hành như bộ định tuyến, máy tạo hình, máy phay đứng và máy tiện trung tâm. Các nhà sản xuất thuộc nhiều loại ngành công nghiệp chọn gia công CNC vì nó cung cấp năng lực sản xuất hiệu quả, thiết thực và chính xác, lý tưởng để tạo ra số lượng lớn các mặt hàng thường được sản xuất bằng máy mài, bộ định tuyến, máy tiện trung tâm hoặc máy tạo hình.

Trong gia công thông thường, mỗi máy phải có một kỹ thuật viên lành nghề, trong khi với gia công CNC, một người có tay nghề cao có thể vận hành nhiều máy. Gia công CNC có thể tạo ra nhiều loại linh kiện kim loại được sử dụng trong nhiều ngành công nghiệp do đường cắt chính xác, nhất quán và phức tạp.

Bài viết liên quan:

- Khoan CNC là gì? Hướng dẫn cơ bản về quy trình khoan lỗ

- Gia công cắt laser theo yêu cầu

- 5 Lỗi gia công CNC phổ biến nhất cần tránh

- Phay mặt là gì? Phương pháp phay mặt phẳng hiệu quả nhất

gia cong cnc co khi co khi cnc

Tin tức khác

-

Sự khác biệt Độ nhám bề mặt và độ hoàn thiện bề mặt trong gia công cơ khí

-

Cắt Plasma là gì? Ưu và nhược điểm cắt Plasma Kim Loại

-

Gia công Trục Xoay là gì? Các phương pháp sản xuất trục xoay phổ biến