Các loại chất làm mát hiệu quả trong gia công CNC

Toc

Các loại chất làm mát hiệu quả trong gia công CNC

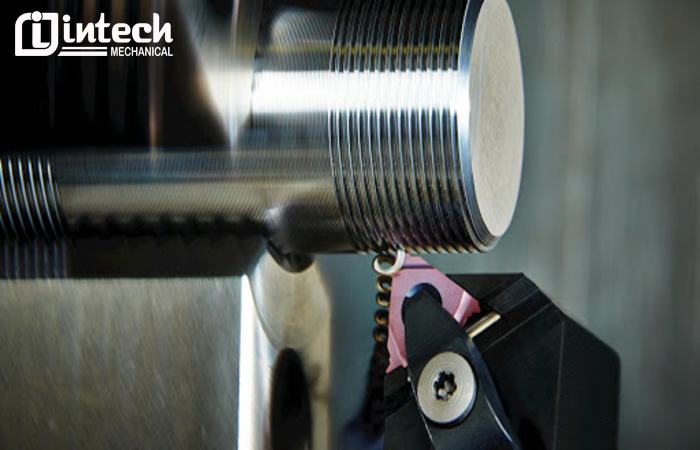

Thợ máy thường sử dụng chất làm mát máy CNC để giảm thiểu ảnh hưởng của quá nhiệt đối với dụng cụ cắt hoặc vật liệu trong quá trình gia công CNC. Những chất làm mát này có hiệu quả như chất bôi trơn và cơ chế làm mát và hỗ trợ loại bỏ phoi.

Chất làm mát CNC là gì?

Chất lỏng làm mát hoặc chất lỏng cắt CNC là chất lỏng công nghiệp thường được sử dụng trong các hoạt động cắt kim loại để nâng cao hiệu quả. Chất làm mát gia công CNC bao gồm các chất phụ gia hóa học đặc biệt được pha chế thông qua nồng độ hợp chất khoa học. Các yếu tố chính của nó bao gồm mỡ động vật, nước, sản phẩm chưng cất dầu mỏ, dầu thực vật và các nguyên liệu thô khác.

Những chất làm mát này cải thiện khả năng của máy CNC để cắt các vật liệu như nhựa mật độ cao, sợi thủy tinh và kim loại đồng thời giảm sự tích tụ nhiệt độ cao.

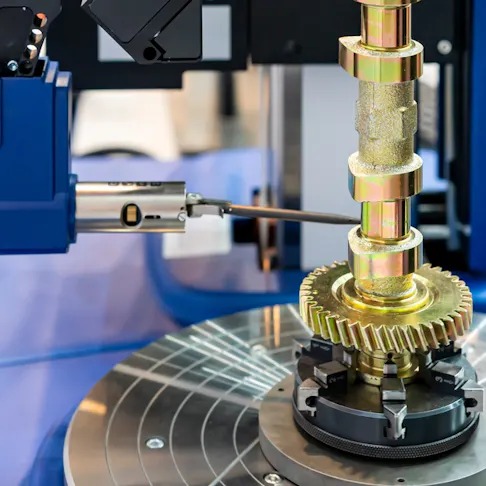

Hệ thống làm mát hoạt động như thế nào?

Hỗn hợp chất làm mát máy CNC chảy qua khu vực làm việc trong các hoạt động gia công CNC. Chất làm mát rửa sạch phoi và hạt khỏi khu vực làm việc. Sau đó, nó chảy vào bể chứa ở đáy máy, nơi bạn phải bơm và tuần hoàn nó đến khu vực làm việc để sử dụng liên tục.

Chất làm mát làm nguội phôi khi gia công ở tốc độ cao và bôi trơn dụng cụ cắt ở tốc độ thấp. Do đó, chất làm mát CNC làm tăng tuổi thọ của dụng cụ cắt bằng cách bảo vệ nó khỏi bị ăn mòn và bảo vệ phôi không bị biến dạng. Để đảm bảo hiệu suất cao nhất, bạn phải theo dõi, bảo trì và điều chỉnh các hệ thống làm mát máy CNC trung tâm và đơn lẻ.

Tuy nhiên, một hệ thống chất làm mát nhỏ sử dụng một thành phần kém hiệu quả hơn để tách và lọc dầu, dẫn đến những thay đổi nhất quán và sự thay đổi lớn hơn về nồng độ. Vì vậy, sử dụng chất làm mát ít bị nhiễm bẩn từ phoi bào trong các hệ thống nhỏ sẽ là tốt nhất.

Các cơ chế làm mát phổ biến trong máy CNC

Các máy CNC khác nhau sử dụng chất làm nguội với đặc tính và áp suất khác nhau. Do đó, việc chọn cơ chế phân phối chất làm mát lý tưởng cho máy CNC của bạn là điều cần thiết. Việc không chọn đúng lượng phù hợp có thể khiến tài nguyên của xưởng nhanh chóng cạn kiệt, trong khi áp suất sai có thể làm hỏng phôi hoặc dụng cụ cắt CNC. Dưới đây là một số loại cơ chế làm mát phổ biến trong máy CNC:

– Cơ chế làm mát bằng sương mù

Phương pháp phân phối chất làm mát này sử dụng áp suất thấp phù hợp cho các hoạt động mà việc loại bỏ nhiệt và phoi không phải là mối quan tâm chính. Như vậy, làm mát bằng sương mù không khiến dụng cụ và phôi gia công chịu thêm áp lực do áp suất cao không được áp dụng.

– Cơ chế làm mát không khí

Kỹ thuật làm mát bằng không khí không lý tưởng cho mục đích bôi trơn nhưng giúp giảm nhiệt và giải phóng phoi. Việc phân phối làm mát bằng không khí kém hiệu quả hơn vì nó không chứa chất làm mát gốc dầu hoặc nước.

Hơn nữa, cơ chế làm mát bằng không khí lý tưởng cho việc tiếp xúc trực tiếp với phôi gia công khi xử lý các vật liệu nhạy cảm hơn. Tuy nhiên, nó phù hợp với các vật liệu nhựa dễ bị sốc nhiệt hoặc giãn nở nhanh vì chất làm mát trực tiếp thường dẫn đến sự co lại của chi tiết.

– Cơ chế bôi trơn chất lượng tối thiểu (MQL)

Ưu tiên của mỗi cửa hàng CNC là đạt được lợi thế cạnh tranh bằng cách cải thiện hiệu quả của xưởng, tăng sản lượng và giảm chi phí. Do đó, các cửa hàng CNC thường sử dụng MQL do lợi ích môi trường của nó.

Cơ chế MQL giúp giảm chi phí và lãng phí vật liệu bằng cách sử dụng lượng chất làm mát cần thiết. Chúng thường ở dạng sương mù hoặc bình xịt rất mịn, cung cấp đủ chất làm mát để thực hiện một hoạt động xác định một cách hiệu quả.

– Cơ chế áp suất cao

Phân phối chất làm mát máy CNC áp suất cao sử dụng áp suất lớn hơn 1.000 psi để loại bỏ chip trong quá trình gia công. Phương pháp này là lý tưởng để trích xuất và thoát phoi vì nó thổi phoi ra khỏi vật liệu.

Áp suất được sử dụng trong phương pháp này có thể làm hỏng dụng cụ có đường kính siêu nhỏ mặc dù nó có thể làm nguội bộ phận đó một cách nhanh chóng và hiệu quả. Do đó, phương pháp này tương thích với các hoạt động khoan CNC hoặc khoang sâu và dễ dàng vận chuyển bằng chất làm mát hoặc bình làm mát tích hợp.

Các loại chất làm mát hiệu quả trong gia công CNC

Chất làm mát gia công có bốn loại chính với các công thức tương ứng. Tuy nhiên, sẽ hữu ích khi chọn chất làm mát dựa trên hiệu quả và hiệu suất toàn diện của nó, có xem xét đến vật liệu và quy trình gia công liên quan. Dưới đây là các loại nước làm mát máy phổ biến.

1 – Chất lỏng tổng hợp

Những chất làm mát này là sạch nhất vì chúng không chứa dầu mỏ hoặc dầu khoáng. Chất lỏng tổng hợp bao gồm chất ức chế rỉ sét và chất bôi trơn hóa học phân hủy trong nước. Những chất lỏng này được trộn với nước để tạo ra chất lỏng gia công kim loại. Do đó, các chất làm mát CNC này có khả năng làm mát cao, chống ăn mòn, dễ bảo trì và bôi trơn.

Hơn nữa, chất lỏng tổng hợp chủ yếu được sử dụng trong các quy trình gia công tốc độ cao, nhiệt độ cao như mài bề mặt vì khả năng làm mát tuyệt vời của chúng. Chất lỏng tổng hợp hạng nặng là lý tưởng để xử lý một số hoạt động gia công.

Chất tổng hợp được phân loại thành chất tổng hợp đơn giản và phức tạp hoặc có thể nhũ hóa tùy thuộc vào thành phần của chúng. Các chất tổng hợp đơn giản hoặc dung dịch thực sự thường được sử dụng để mài ở mức độ nhẹ. Mặt khác, chất cô đặc tổng hợp phức tạp chứa chất lỏng tổng hợp phù hợp cho các quy trình gia công từ trung bình đến nặng. Quan trọng hơn, chất bôi trơn tổng hợp phức tạp cho phép tốc độ cao và ăn trong các hoạt động gia công.

– Ưu điểm chất lỏng tổng hợp:

- Chất lỏng tổng hợp thể hiện khả năng kiểm soát vi khuẩn cao và khả năng chống ôi thiu tuyệt vời.

- Những chất bôi trơn này cung cấp khả năng chống ăn mòn tuyệt vời và khả năng làm mát cao.

- Chúng mang lại sự ổn định cao hơn sau khi trộn với nước.

- Chất tổng hợp cho phép bảo trì dễ dàng vì chúng sạch và phù hợp với các hoạt động gia công khác nhau.

– Nhược điểm:

- Chất lỏng máy, chẳng hạn như dầu bôi trơn, có thể dễ dàng gây ô nhiễm chất lỏng tổng hợp. Do đó, bạn phải quản lý và duy trì các chất lỏng này một cách hiệu quả.

- Chất tổng hợp tạo ra sương hoặc bọt mịn do điều kiện kích động từ trung bình đến cao, mặc dù chúng ít bị ảnh hưởng bởi các vấn đề liên quan đến chất lỏng gốc dầu.

`

2 – Chất lỏng bán tổng hợp

Chất bán tổng hợp là sự kết hợp giữa chất tổng hợp (polyme) và dầu hòa tan. Những chất lỏng này chứa khoảng 2-30% dầu khoáng hoặc dầu mỏ ở nồng độ có thể pha loãng trong nước. Phần trăm còn lại của chất lỏng bán tổng hợp bao gồm nước và chất nhũ hóa. Các yếu tố khác trong chất cô đặc bao gồm các chất phụ gia diệt khuẩn, chất làm ẩm và chất ức chế ăn mòn. Chúng thường được gọi là nhũ tương hóa học thực hiện vì nước là thành phần chính của nó và nhũ hóa với nước trong quá trình sản xuất chất cô đặc.

Những chất lỏng bán tổng hợp này thường trong mờ. Tuy nhiên, tính chất của chúng có thể thay đổi từ hơi trong mờ đến mờ đục. Ngoài ra, nhiều chất bán tổng hợp này có độ nhạy nhiệt tốt. Do đó, các phân tử dầu bán tổng hợp bao quanh dụng cụ cắt, đảm bảo khả năng bôi trơn tốt hơn.

– Ưu điểm chất lỏng bán tổng hợp:

- Chúng là chất bôi trơn tuyệt vời cho các ứng dụng từ trung bình đến nặng.

- Chất lỏng bán tổng hợp cho phép cắt ở tốc độ nạp nhanh hơn và tốc độ cao hơn do đặc tính làm mát và làm ướt vượt trội của chúng.

- Những chất lỏng này có độ nhớt thấp, cho phép các đặc tính lắng và làm sạch tốt hơn.

– Nhược điểm:

- Độ cứng của nước làm giảm tính ổn định của chất lỏng bán tổng hợp gây ra cặn nước cứng.

- Những chất lỏng này tạo bọt dễ dàng vì các chất phụ gia làm sạch của chúng cung cấp ít chất bôi trơn hơn các loại dầu hòa tan.

3 – Dầu làm mát

Những loại dầu này được lấy từ dầu mỏ, dầu khoáng, động vật và các nguyên tố khác như hợp chất, rau và chất béo. Những loại dầu này đôi khi chứa các thành phần khác, chẳng hạn như phụ gia phốt pho, lưu huỳnh và clo. Dầu làm mát thường không hòa tan trong nước và cung cấp khả năng bôi trơn tốt nhất, chống rỉ sét, tuổi thọ của bể phốt tốt hơn và bảo trì dễ dàng.

Vì vi khuẩn sẽ chỉ phát triển mạnh trong chất lỏng có hàm lượng nước nên dầu nguyên chất không bị chua. Các loại dầu này làm giảm lực tạo ra khi dụng cụ cắt cắt vật liệu, tạo ra các vết cắt sạch để đảm bảo bề mặt phôi nhẵn.

– Ưu điểm dầu làm mát:

- Dầu làm mát mang lại khả năng bôi trơn tốt và giảm ma sát trong các hoạt động gia công.

- Chúng đảm bảo độ hoàn thiện xuất sắc và giảm thiểu hao mòn dụng cụ.

- Những loại dầu này thường có giá cả phải chăng và có khả năng tương thích cao với một số vật liệu như đồng, thép và sắt, thường được sử dụng trong máy móc và thiết bị.

– Nhược điểm dầu làm mát:

- Dầu làm mát có hiệu suất làm mát kém.

- Chúng thường yêu cầu bảo dưỡng và thay dầu cao hơn do đặc tính xuống cấp cao.

- Những loại dầu này không lý tưởng cho các ứng dụng hiệu suất cao cụ thể.

- Dầu thẳng có tác động xấu đến môi trường nếu không được xử lý đúng cách.

4 – Dầu hòa tan

Dầu hòa tan, còn được gọi là nhũ tương hoặc dầu hòa tan trong nước, là lựa chọn chất làm mát tuyệt vời cho các mục đích gia công nói chung và thường được sử dụng trong các chất lỏng cắt gọt hòa tan trong nước. Dầu tan trong nước thường tạo nhũ tương khi trộn với nước. Kết quả của hỗn hợp bao gồm dầu khoáng gốc và nhũ tương để tạo ra chất lỏng gia công kim loại. Nó hoạt động tốt ở dạng pha loãng và cung cấp hiệu suất bôi trơn và truyền nhiệt tuyệt vời.

Dầu hòa tan có giá rẻ và được sử dụng phổ biến trong ngành công nghiệp gia công kim loại. Chúng bao gồm 60-90% dầu mỏ, chất nhũ hóa hoặc dầu khoáng và bám vào phôi trong quá trình gia công. Đó là lý tưởng để bôi trơn và mang lại khả năng chống gỉ tuyệt vời khi được trộn với một lượng chất chống gỉ cụ thể.

– Ưu điểm dầu hòa tan:

- Những loại dầu này tạo điều kiện làm mát và bôi trơn tốt hơn nhờ hỗn hợp nước và dầu.

- Dầu hòa tan đa năng và lý tưởng cho các hoạt động nhẹ và trung bình, bao gồm các ứng dụng kim loại màu và kim loại màu khác nhau.

- Bạn có thể thực hiện các hoạt động như khai thác và chuốt được xử lý bằng dầu thẳng bằng dầu hòa tan nặng.

– Nhược điểm:

- Két nước làm mát khuyến khích sự phát triển của vi khuẩn và nấm khi bảo dưỡng không đúng cách.

- Dầu trong hỗn hợp dẫn đến các vấn đề kiểm soát rỉ sét, thất thoát do bay hơi và nhiễm bẩn dầu.

Nồng độ chất làm mát trong gia công CNC

Áp dụng sai nồng độ chất làm mát trong máy CNC của bạn có thể dẫn đến một số biến chứng. Do đó, điều cần thiết là phải hiểu cách sử dụng tỷ lệ nước làm mát máy CNC phù hợp để đạt được kết quả tốt nhất. Một số rủi ro liên quan đến việc áp dụng nồng độ chất làm mát thấp hơn yêu cầu tối thiểu của máy CNC. Bao gồm các:

- Vi khuẩn phat triển

- Dụng cụ cắt mòn nhanh hơn

- Ăn mòn các bộ phận và máy móc

Mặt khác, rủi ro do nồng độ chất làm mát quá mức bao gồm:

- Tạo bọt

- Độc tính

- Lãng phí tập trung

- Giảm dẫn nhiệt

- Bôi trơn kém

- Sự đổi màu của máy móc và các bộ phận gia công

- Sự xuống cấp của các công cụ do tích tụ cặn

- Phân phối chất làm mát

Biểu đồ nồng độ dung dịch làm mát CNC

Dưới đây là biểu đồ nồng độ chất làm mát chứa các biến thể về mức nồng độ chất làm mát CNC:

| Vật liệu | Phay | Tiện | Khoan | Khai thác |

| Đồng | dầu hòa tan | dầu hòa tan | dầu hòa tan | dầu hòa tan |

| Nhôm | Dầu khoáng hoặc dầu hòa tan (với 96% nước) | Dầu khoáng với dầu hòa tan (hoặc) 10% chất béo | Dầu hòa tan (với 70-90% nước) | Dầu khoáng trộn với 25% dầu gốc |

| Thép hợp kim | 90% dầu khoáng với 10% mỡ lợn | 75% dầu khoáng với 25% dầu gốc lưu huỳnh | dầu hòa tan | 70% dầu khoáng với 30% mỡ lợn |

| Gang thép | Khô | Khô | Khô | 25% mỡ lợn với 80% dầu khoáng hoặc khô |

Phần Kết Luận

Dung dịch làm nguội máy CNC giúp đạt hiệu quả tối ưu trong xưởng CNC. Những chất làm mát này giúp giảm sự tích tụ nhiệt, bôi trơn dụng cụ cắt và ngăn ngừa sự đổi màu và hỏng hóc trong các quy trình gia công như phay, tiện hoặc khoan CNC.

Bạn cần gia công chính xác CNC, đừng ngần ngại liên hệ với Intech. Chúng tôi là chuyên gia trong lĩnh vực cơ khí chính xác, đáp ứng mọi nhu cầu sản xuất của bạn, chúng tôi cung cấp cho bạn các dịch vụ gia công CNC chuyên nghiệp và đáng tin cậy, Hotline: 0966 966 205

Bài viết liên quan:

- 7 mẹo và kỹ thuật gia công CNC tăng năng suất

- 11 Ưu điểm hàng đầu của gia công CNC 5 trục

- In 3D là gì? Hướng dẫn cơ bản về Công nghệ, Ứng dụng và Vật liệu

Các loại chất làm mát hiệu quả trong gia công CNC cac loai chat lam mat hieu qua trong gia cong cnc

Tin tức khác

-

Sự khác biệt Độ nhám bề mặt và độ hoàn thiện bề mặt trong gia công cơ khí

-

Cắt Plasma là gì? Ưu và nhược điểm cắt Plasma Kim Loại

-

Gia công Trục Xoay là gì? Các phương pháp sản xuất trục xoay phổ biến