Các loại công cụ tạo rãnh: Làm thế nào tạo rãnh trên máy Tiện CNC?

Toc

Các loại công cụ tạo rãnh: Làm thế nào tạo rãnh trên máy Tiện CNC?

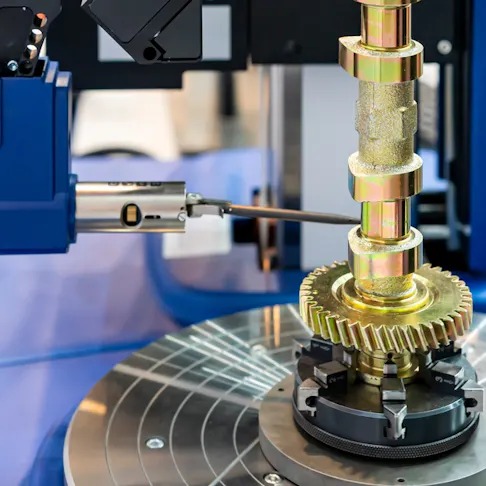

Các công cụ tạo rãnh được sử dụng với máy tiện CNC để cắt các rãnh hoặc đường dẫn vào các lỗ hoặc mặt phôi. Quá trình gia công rãnh này hoàn toàn tự động, giảm thiểu thao tác nhập thủ công và sai sót của người vận hành.

Rãnh là gì?

Rãnh (còn được gọi là lõm) là một nguyên công gia công được thực hiện bằng máy tiện CNC. Hoạt động này liên quan đến việc tạo các lỗ có ranh giới (rãnh) trên vật liệu, dự án hoặc phôi.

Quá trình gia công rãnh rất quan trọng trong chế tạo chi tiết vì dao này tạo ra các đường dẫn dài và hẹp trên bề mặt hình trụ của phôi. Đổi lại, những đường dẫn này mang lại sự phù hợp chính xác khi nối các bộ phận.

Hơn nữa, các loại công cụ tạo rãnh khác nhau được sử dụng trong sản xuất bộ phận đến từ các vật liệu có độ cứng và kết cấu khác nhau, đồng thời có hình dạng và chiều rộng khác nhau, từ đó xác định hình dạng của đường dẫn hoặc rãnh.

Các loại công cụ tạo rãnh hiện nay

Có một số loại công cụ tạo rãnh với hình dạng, kích thước và đặc tính hỗ trợ cho các ứng dụng của chúng. Dưới đây là những loại phổ biến nhất được sử dụng trong sản xuất bộ phận.

– Công cụ tạo rãnh mặt

Các nhà thiết kế sử dụng công cụ tiện tạo rãnh này để gia công bề mặt vật liệu. Trong quá trình tạo rãnh bề mặt, điều quan trọng là đặt đầu dụng cụ ngay phía trên đường tâm của phôi. Bán kính của dụng cụ phải tương đương với bán kính cắt trên phôi. Ngoài ra, điều quan trọng là phải loại bỏ phoi để tránh làm vỡ hạt dao.

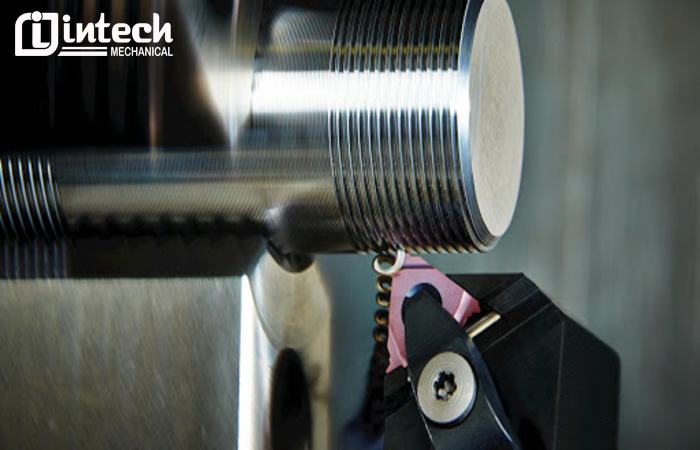

– Dụng cụ tạo rãnh đường kính ngoài

Rãnh có đường kính ngoài xảy ra ở bề mặt ngoài của vật liệu hoặc phôi. Ngoài ra, rãnh có đường kính ngoài cho kết quả tốt nhất khi đầu dụng cụ được đặt hơi thấp hơn đường tâm. Giống như các công cụ cắt phay , loại công cụ tạo rãnh này có nhiều hình dạng, thiết kế và tính chất cơ học khác nhau. Ngoài ra, chúng còn có các lỗ làm mát giúp tăng khả năng chống mài mòn.

– Dụng cụ tạo rãnh đường kính trong

Người vận hành sử dụng các công cụ tạo rãnh có đường kính trong ở bề mặt bên trong của vật liệu hoặc phôi. Tốt nhất nên giữ phần trên của dụng cụ phía trên đường trung tâm để có kết quả chính xác và nhất quán. Ngoài ra, nó còn giúp ngăn ngừa hiện tượng gãy hạt dao.

Hầu hết các dụng cụ tạo rãnh có đường kính trong đều được chế tạo bằng vật liệu cứng như thép công cụ tốc độ cao , cacbua, kim cương, v.v.

Làm thế nào để tạo rãnh trên máy tiện CNC?

Phay rãnh trên máy tiện CNC bao gồm một loạt các bước. Dưới đây là các bước được thực hiện trong quá trình gia công rãnh:

1. Cố định phôi

Việc cố định phôi là rất quan trọng đối với chất lượng cuối cùng của quá trình tạo rãnh. Điều này là do bất kỳ chuyển động nhỏ nào cũng có thể gây ra sai sót ở phần cuối cùng. Dưới đây là một số bước cần thực hiện:

- Đặt phôi vào mâm cặp của máy tiện;

- Khóa vật liệu vào mâm cặp và siết chặt các vít ở cuối;

- Đánh dấu vị trí của rãnh.

2. Tải các thiết bị dụng cụ

Dựa trên loại rãnh mong muốn

- Chọn và nạp dụng cụ tiện tạo rãnh vào tháp pháo dụng cụ;

- Hiệu chỉnh công cụ.

Dụng cụ được vận hành tự động theo chương trình đã viết.

3. Thiết lập máy tiện CNC của bạn

Đây là bước đầu tiên khi thực hiện thao tác tạo rãnh. Để làm điều này

- Bật máy và đưa tất cả các trục về vị trí bậc 0;

- Điều chỉnh máy tiện về cài đặt RPM thích hợp. Bước này rất quan trọng vì mỗi rãnh yêu cầu cài đặt RPM khác nhau.

4. Nhập và chạy chương trình

Bước này liên quan đến việc tải chương trình lên và cho phép nó chạy. Dụng cụ tạo rãnh vẫn đứng yên trong khi phôi quay dọc trục. Để loại bỏ vật liệu một cách chính xác, hãy làm theo các bước dưới đây:

- Cố định dụng cụ đúng cách vào giữa và định vị dụng cụ tạo rãnh để bắt đầu làm việc;

- Nhẹ nhàng đặt dụng cụ tạo rãnh gần phôi cho đến khi quá trình cắt bắt đầu;

- Chờ cho đến khi hoạt động kết thúc.

5. Dọn dẹp

Sau khi thực hiện thao tác tạo rãnh thành công,

- Tắt máy và tháo phôi;

- Làm sạch máy và dụng cụ tạo rãnh.

Lưu ý: Điều quan trọng là phải kiểm tra độ sâu của rãnh trước khi bắt đầu cắt và sử dụng dầu cắt để tránh biến dạng.

Các hoạt động tạo rãnh khác nhau trên máy tiện CNC

Dựa vào vị trí của rãnh, có ba loại rãnh cơ bản trên máy tiện CNC.

– Rãnh ngoài

Loại quy trình gia công tạo rãnh này liên quan đến chuyển động hướng tâm của dụng cụ dọc theo cạnh của vật liệu. Trong quá trình gia công tạo rãnh, dụng cụ này sẽ loại bỏ các vật liệu không mong muốn dọc theo các điểm cắt.

Các nhà sản xuất bộ phận sử dụng rãnh ngoài để tạo rãnh rộng. Tuy nhiên, quá trình này tốn nhiều thời gian và ảnh hưởng đến thời gian gia công của máy tiện nhiều hơn so với các rãnh nhỏ hơn. Kết quả là người ta cần một chất làm mát và một dụng cụ có độ chính xác rất cao.

Có ba loại rãnh ngoài:

+ Rãnh cắt đơn

Kiểu tạo rãnh ngoài này là cách thích hợp nhất để tạo rãnh trên phôi. Nó liên quan đến việc thực hiện một vết cắt đơn và vàng trên phôi. Bởi vì độ bóng bề mặt là rất quan trọng nên điều quan trọng là phải sử dụng hạt dao có biên dạng và mặt vát chính xác để sản xuất hàng loạt.

+ Nhiều rãnh

Điều này liên quan đến việc tạo ra nhiều rãnh sâu trên phôi. Việc tăng lượng thức ăn lên khoảng 30–50% khi gia công vật liệu là cần thiết để có bộ phận cuối cùng hoàn hảo. Ngoài ra, vật liệu còn lại cho lần cắt cuối cùng phải hẹp hơn chiều rộng của phần chèn.

+ Ramping

Ramping là một loại rãnh bên ngoài đề cập đến chuyển động hướng trục và hướng tâm tuần tự để tạo rãnh trên vật liệu. Chuyển động dọc trục tương tự như quá trình phay cuối . Điều quan trọng là giảm tác động cắt dọc trục và độ mòn khía để kiểm soát phoi tuyệt vời.

– Rãnh nội bộ

Tạo rãnh trong liên quan đến chuyển động của dụng cụ tạo rãnh dọc theo các bộ phận bên trong của vật liệu. Điều quan trọng là phải áp dụng chất làm mát với tốc độ dòng chảy cao một cách chính xác. Điều này làm tăng tốc độ loại bỏ vật liệu và kiểm soát việc tích tụ chip. Ngoài ra, để thoát phoi tối ưu, hãy bắt đầu quá trình gia công rãnh bên trong từ phần sau của lỗ ra phía trước.

– Rãnh mặt

Quá trình này bao gồm chuyển động của máy tiện CNC dọc theo bề mặt vật liệu. Nó sử dụng các công cụ tạo rãnh bề mặt cho các quy trình của nó. Để đạt được độ ổn định cao, hãy sử dụng dụng cụ tạo rãnh mặt có độ sâu cắt ngắn nhất. Ngoài ra, hãy sử dụng các dụng cụ tạo rãnh mặt với chất làm mát có độ chính xác cao. Điều này dẫn đến việc tăng cường kiểm soát và loại bỏ chip.

Những cân nhắc chọn một công cụ tạo rãnh

Người ta phải hiểu và xem xét các yếu tố nhất định khi lựa chọn một công cụ máy tiện tạo rãnh. Dưới đây là một số yếu tố rất quan trọng cần xem xét:

1. Các loại rãnh

Như đã đề cập trước đó, có ba loại rãnh chính dựa trên các công cụ tạo rãnh phổ biến. Hầu hết các công cụ tạo rãnh hiện có đều dành riêng cho các loại rãnh khác nhau. Ví dụ, các công cụ tạo rãnh mặt được sử dụng để tạo rãnh mặt. Những công cụ này có thể di chuyển chính xác theo mô hình trục khi được đặt phía trên đường tâm một chút.

2. Vật liệu phôi

Một số đặc tính vật liệu, như độ cứng, độ bền kéo, khả năng chịu nhiệt, v.v., đóng một vai trò rất lớn trong việc lựa chọn công cụ tạo rãnh. Người ta phải chú ý đến các yếu tố trên khi lựa chọn một công cụ tạo rãnh. Vật liệu càng cứng thì công cụ tạo rãnh càng cứng. Ví dụ, các công cụ làm bằng cacbua hoặc thép là lý tưởng cho các phôi rất cứng.

3. Hình dạng mong muốn

Hình dạng của rãnh là một yếu tố quan trọng cần xem xét. Điều này là do các loại công cụ tạo rãnh khác nhau sẽ mang lại hình dạng độc đáo. Tuy nhiên, các nhà sản xuất thường sử dụng nhiều công cụ cho một bộ phận.

Làm thế nào để cải thiện gia công rãnh?

Đối với nhiều loại rãnh, mức đầu ra phụ thuộc vào hiệu suất của máy và bản thân quy trình. Tuy nhiên, dưới đây là một số cách giúp tăng hiệu quả gia công rãnh:

1. Quy trình kiểm tra và đo lường

Các nhà sản xuất bộ phận và kỹ sư sử dụng các công cụ đo lường khác nhau dựa trên mức độ chính xác. Theo quy định, sử dụng thước và thước cặp bằng thép cho các rãnh yêu cầu độ chính xác rất thấp. Mặt khác, hãy sử dụng thước cặp vernier, thước đo phích cắm và thước micromet cho những loại cần độ chính xác cao.

2. Tốc độ cấp liệu và tốc độ cắt

Tốc độ tiến dao và tốc độ cắt đóng vai trò quan trọng trong thời gian gia công và độ bóng bề mặt của phôi. Do đó, điều quan trọng là sử dụng bước tiến và tốc độ cắt thích hợp. Để cải thiện việc tạo rãnh, bạn có thể bắt đầu với tốc độ tiến dao thấp và tăng lên tốc độ tiến dao cao hơn để cải thiện khả năng bẻ phoi và thoát phoi. Ngoài ra, bạn nên làm việc với tốc độ cắt được khuyến nghị để tăng tuổi thọ của dụng cụ.

3. Lựa chọn công cụ Groove

Có rất nhiều loại công cụ tạo rãnh khác nhau có sẵn. Công cụ người ta sử dụng ảnh hưởng trực tiếp đến hình thức của phần cuối cùng. Nên sử dụng dụng cụ cắt CNC làm bằng thép tốc độ cao. Điều này giúp tránh hao mòn trong quá trình gia công. Hơn nữa, một công cụ tiện tạo rãnh có chiều rộng tương đương với chiều rộng của rãnh là lý tưởng cho các rãnh có chiều rộng nhỏ hơn và điểm quay thấp.

4. Sử dụng dung dịch cắt

Các chất lỏng cắt như dầu, bột nhão và bình phun giúp giảm nhiệt độ bề mặt cắt của phôi trong quá trình tạo rãnh. Hơn nữa, chúng giúp bôi trơn phôi để hỗ trợ quá trình cắt, từ đó hỗ trợ việc thoát phoi.

Kết Luận

Công cụ tạo rãnh là thiết bị đa năng mà các nhà sản xuất sử dụng để tạo vết lõm và tạo hình các bộ phận. Quá trình gia công rãnh rất quan trọng trong sản xuất vì rãnh dẫn hướng cho một bộ phận khác di chuyển so với phôi chính.

Với việc thiết lập và lựa chọn đúng công cụ tạo rãnh phù hợp, bạn có thể ngăn ngừa các vấn đề như xử lý bề mặt kém, gờ sắc, gãy dụng cụ, v.v. Nếu bạn có thêm câu hỏi hoặc thắc mắc về công cụ tạo rãnh và ứng dụng của chúng, vui lòng liên hệ với Cơ khí Intech để nhận dịch vụ tiện CNC .

Bài viết liên quan:

- Gia công CNC ngành năng lượng: Vai trò và Lợi ích nổi bật

- Thép không gỉ 17-4 PH: Quy trình gia công Inox 17-4 PH

- Dịch vụ gia công cơ khí chính xác theo yêu cầu

may tien tien cnc gia cong cong cu tao ranh

Tin tức khác

-

11 Loại tùy chọn hoàn thiện cho tấm kim loại

-

Sự khác biệt Độ nhám bề mặt và độ hoàn thiện bề mặt trong gia công cơ khí

-

Cắt Plasma là gì? Ưu và nhược điểm cắt Plasma Kim Loại

-

Gia công Magie: Hướng dẫn gia công chi tiết