In 3D là gì? Hướng dẫn cơ bản về Công nghệ, Ứng dụng và Vật liệu

Toc

In 3D là gì? Hướng dẫn cơ bản về Công nghệ, Ứng dụng và Vật liệu

In 3D nhựa trở thành một phương pháp tạo mẫu quan trọng và sản xuất bồi đắp kim loại chất lượng cao hiện phổ biến trong các ngành như hàng không vũ trụ và y học.

In 3D là gì?

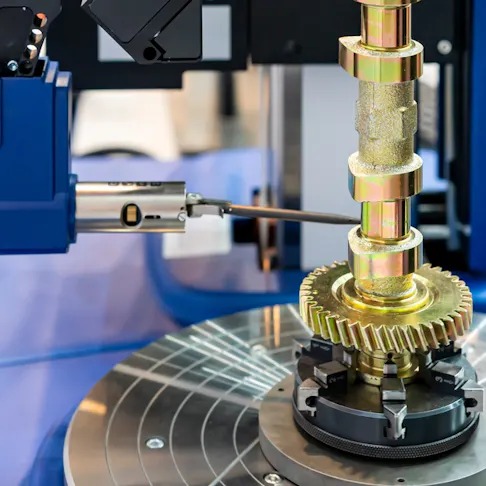

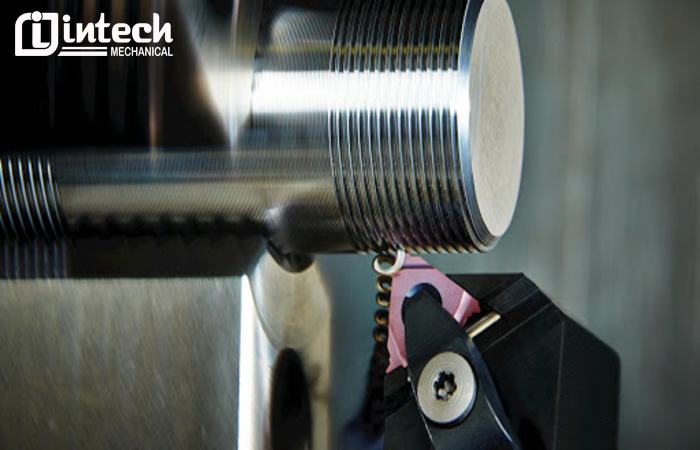

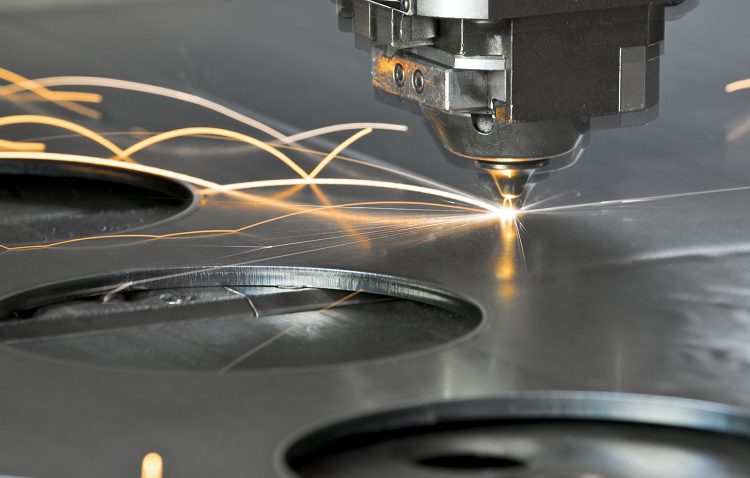

In 3D là một công nghệ sản xuất và tạo nguyên mẫu kỹ thuật số, chế tạo từng lớp một các bộ phận bằng nhựa hoặc kim loại. Nó còn được gọi là sản xuất đắp lớp vì vật liệu được thêm dần dần để chế tạo bộ phận, trái ngược với các quy trình sản xuất trừ đi, chẳng hạn như gia công cơ khí chính xác CNC, cắt laser, cắt plasma, tia nước, dập,… loại bỏ vật liệu để tạo thành vật liệu thô .

Các loại máy in 3D khác nhau hoạt động theo những cách khác nhau, mặc dù chúng thường có chung một số đặc điểm cơ bản. Tất cả các máy in 3D đều được điều khiển bởi các hướng dẫn của máy tính (ở dạng mã G) và hoạt động bằng cách biến nguyên liệu thô, ví dụ: kim loại dạng bột, nhựa lỏng hoặc sợi nhựa nhiệt dẻo, thành một hình dạng mới, mỗi lần một lớp, cho đến khi hoàn thành 3D đối tượng được xây dựng.

Mặc dù sản xuất bồi đắp chất lượng sản xuất đang phát triển, máy in 3D vẫn chủ yếu được sử dụng như một công cụ tạo mẫu. Điều này là do chúng có chi phí ban đầu rất thấp, không yêu cầu dụng cụ và in rất nhanh các mặt hàng một lần.

Các Công nghệ in 3D ngày nay

In 3D bao gồm một số công nghệ sản xuất chế tạo các bộ phận theo từng lớp. Mỗi loại khác nhau về cách chúng tạo thành các bộ phận bằng nhựa và kim loại và có thể khác nhau về lựa chọn vật liệu, độ hoàn thiện bề mặt, độ bền cũng như tốc độ và chi phí sản xuất.

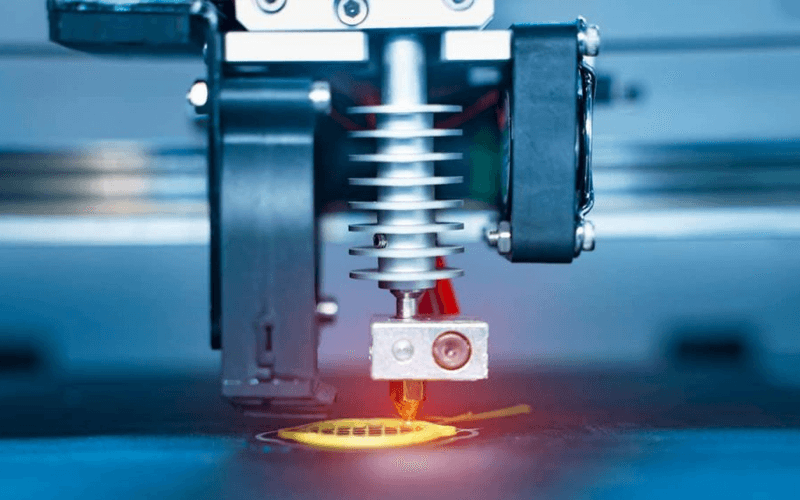

– Mô hình lắng đọng hợp nhất (FDM)

Mô hình lắng đọng nóng chảy (FDM), đôi khi được gọi là chế tạo dây tóc nóng chảy (FFF), là một công nghệ in 3D in dây tóc nhựa nhiệt dẻo bằng cách làm nóng nó đến trạng thái nóng chảy, sau đó đùn nó qua vòi phun trên đầu in đang chuyển động.

FDM hoạt động bằng cách đùn một dòng vật liệu nhiệt dẻo ổn định từ đầu in di chuyển dọc theo hai trục (theo hướng dẫn của máy tính); vật liệu ép đùn tạo thành hình dạng 2D trên giường in, nguội đi và cuối cùng đông đặc lại. Sau đó, đầu in được nâng lên dần dần để di chuyển lên lớp 2D tiếp theo, lớp này được in lên trên lớp đầu tiên và quá trình này lặp lại cho đến khi toàn bộ hình dạng 3D được in.

Do có nhiều loại vật liệu, khả năng chi trả và khả năng sử dụng trong môi trường phi công nghiệp, FDM là công nghệ in 3D chiếm ưu thế cho người tiêu dùng và cũng được sử dụng rộng rãi trong môi trường chuyên nghiệp như một công cụ tạo mẫu.

– Kỹ thuật in lập thể (SLA)

Stereolithography (SLA) là một dạng quang trùng hợp trong thùng sử dụng chùm tia laze để tạo ra các hình dạng 3D trong thùng nhựa lỏng cảm quang. Quy trình SLA hoạt động bằng cách di chuyển một chùm tia laser có độ tập trung cao theo một mô hình chính xác trong thùng nhựa.

Bởi vì nhựa nhạy cảm với ánh sáng, chùm tia laze có thể xử lý và hóa rắn nhựa, nhưng chỉ ở những khu vực chính xác mà nó được hội tụ. Điều này cho phép máy in 3D SLA tạo thành hình dạng 2D rắn trong nhựa lỏng trước khi di chuyển dần nền bản dựng để di chuyển lên lớp tiếp theo. (Công nghệ quang trùng hợp có liên quan, xử lý ánh sáng kỹ thuật số (DLP), sử dụng máy chiếu thay vì chùm tia laze.)

SLA là một quy trình in 3D chính xác, tạo ra các bộ phận nhựa giòn với bề mặt nhẵn. Nó được sử dụng để tạo mẫu và trong các lĩnh vực như nha khoa và sản xuất đồ trang sức.

– Thiêu kết Laser chọn lọc (SLS)

Thiêu kết laze chọn lọc (SLS) là công nghệ in 3D sử dụng chùm tia laze để thiêu kết các hạt vật liệu dạng bột, điển hình là nylon hoặc polyamit. Trong quá trình SLS, giường in được phủ một lớp bột mỏng. Sau đó, một tia laser do máy tính điều khiển sẽ vẽ một hình dạng 2D trong bột, kết hợp các hạt và tạo ra một hình dạng rắn.

Sau khi lớp 2D hoàn tất, giường in sẽ di chuyển theo từng bước để cho phép in các lớp kế tiếp. Vì phần in luôn được bao quanh bởi bột không kết dính nên nó không yêu cầu các cấu trúc hỗ trợ (một loại giàn giáo in được sử dụng trong các công nghệ như FDM để giữ các phần lại với nhau).

SLS được sử dụng trong cả sản xuất nguyên mẫu và sản xuất khối lượng thấp. Ưu điểm bao gồm tự do hình học và khả năng in một số bộ phận được đóng gói dày đặc trong một lệnh in.

– Kết hợp nhiều phản lực (MJF)

Multi Jet Fusion (MJF), được phát triển bởi công ty in khổng lồ HP, là một quy trình in 3D nhiệt hạch trên giường bột khác để chế tạo các bộ phận polyme. Nó tương tự như SLS, nhưng thay vì sử dụng tia laze để thiêu kết các hạt bột, nó sẽ phủ một loại mực đặc biệt lên bột giúp hấp thụ ánh sáng hồng ngoại; ánh sáng hồng ngoại sau đó được hướng vào bột, gây ra sự hợp nhất của các hạt.

MJF có thể được coi là sự kết hợp giữa SLS và phun chất kết dính – một quy trình thường được sử dụng để chế tạo các bộ phận kim loại.

– Vật liệu phun

Đừng nhầm lẫn với phun chất kết dính, phun vật liệu là một họ quy trình in 3D riêng biệt, trong đó đầu in phun lắng đọng vật liệu theo từng lớp. Quy trình phun vật liệu hoạt động bằng cách phun có chọn lọc vật liệu phản ứng quang học lên bàn in, sau đó xử lý nó bằng tia UV, hơi giống SLA, nhưng không có thùng chứa chất lỏng.

Quá trình lặp lại, từng lớp một, cho đến khi phần hoàn thành. Một số máy in sử dụng tính năng phun liên tục trong khi những máy in khác sử dụng tính năng thả theo yêu cầu. Máy in 3D phun vật liệu thường in bằng photopolyme nhiệt rắn lỏng và chúng có thể thể hiện các đặc tính vật liệu khác nhau.

– Nung chảy laser chọn lọc (SLM)

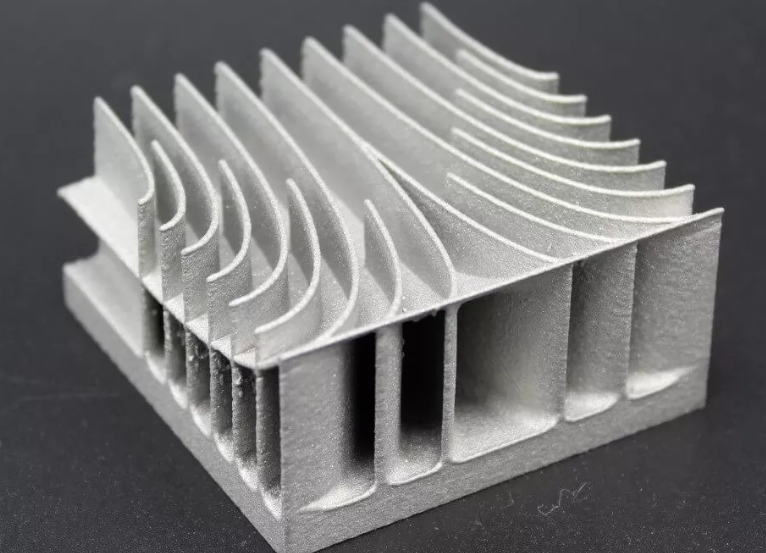

Nung chảy laser chọn lọc (SLM) là một quy trình sản xuất phụ gia kim loại và là một trong những hình thức in 3D quan trọng nhất để sản xuất bộ phận sử dụng cuối.

SLM, một dạng phản ứng tổng hợp trên giường bột, giống với SLS ở chỗ nó sử dụng tia laze hướng vào một lớp bột kim loại. Tuy nhiên, các hạt có thể được nấu chảy hoàn toàn thay vì chỉ thiêu kết và quy trình này được sử dụng để xử lý các loại bột kim loại khác nhau thay vì nylon và polyamide. Một điểm khác biệt nữa là SLM thường yêu cầu buồng in kín có chứa khí trơ. Những cải tiến trong công nghệ SLM đã làm cho nó trở thành một giải pháp thay thế thực sự cho gia công và đúc.

SLM có nhiều cách sử dụng khác nhau, từ tạo mẫu kim loại nhanh đến sản xuất các bộ phận hàng không vũ trụ sử dụng cuối và cấy ghép y tế bằng titan.

– Thiêu kết Laser kim loại trực tiếp (DMLS)

Thiêu kết laze kim loại trực tiếp (DMLS) là một hình thức khác của sản xuất phụ gia nhiệt hạch dạng giường bột cho các bộ phận kim loại. DMLS giống SLS ở chỗ nó sử dụng tia laze để thiêu kết các hạt; tuy nhiên, nó được sử dụng cho kim loại hơn là nylons. DMLS cũng giống SLM theo nhiều cách, nhưng tia laser của nó không làm tan chảy hoàn toàn vật liệu thô như SLM. Như vậy, DMLS thường được giới hạn ở các hợp kim kim loại.

– Chất kết dính

Phun chất kết dính là một quy trình in 3D độc đáo sử dụng chất kết dính để tạo ra các bộ phận từ bột kim loại, cát hoặc gốm. Quá trình phun chất kết dính hoạt động bằng cách phủ lớp bột lên giường in, sau đó phun bột có chọn lọc bằng chất kết dính (một loại keo) để tạo hình dạng 2D. Ví dụ, chất kết dính dạng keo liên kết các hạt bột với nhau thay vì thiêu kết chúng lại với nhau. Nền tảng xây dựng sau đó di chuyển để cho phép máy in liên kết lớp tiếp theo, v.v.

Các bộ phận phun chất kết dính thường cần được xử lý nhiệt hoặc thấm (bằng vật liệu khác) sau khi in, để loại bỏ vật liệu kết dính và gia cố chi tiết.

Các vật liệu in 3D thường dùng

Dưới đây là các vật liệu In 3D thường dùng hiện nay:

– Sợi nhựa nhiệt dẻo (FDM)

Phần lớn các vật liệu được sử dụng trong in 3D FDM là các sợi nhựa nhiệt dẻo có sẵn ở dạng cuộn có kích thước khác nhau. Nhựa nhiệt dẻo nóng chảy khi nung nóng sau đó đông đặc lại khi làm lạnh mà không làm thay đổi thành phần hóa học của chúng; điều này làm cho chúng trở nên hoàn hảo cho việc in 3D kiểu ép đùn.

Một sợi nhựa nhiệt dẻo FDM đa năng phổ biến là axit polylactic (PLA), có điểm nóng chảy thấp và thân thiện với môi trường. Acrylonitrile butadiene styrene (ABS), có điểm nóng chảy cao hơn nhưng đùn dễ dàng hơn, là một lựa chọn phổ biến khác. Các vật liệu in 3D FDM phổ biến khác bao gồm PETG và PC. Trong khi hầu hết các loại nhựa nhiệt dẻo có thể in được đều cứng, có một số sợi dẻo FDM như TPE và TPU phù hợp với các bộ phận giống như cao su.

– Sợi tổng hợp (FDM)

Nhiều máy in 3D FDM có khả năng in nhựa nhiệt dẻo được gia cố bằng các chất phụ gia như thủy tinh hoặc sợi carbon. Những vật liệu này có thể có độ bền vượt trội hơn nhiều so với nhựa nhiệt dẻo thông thường (mặc dù, do các mảnh thủy tinh hoặc sợi cắt nhỏ được định hướng ngẫu nhiên nên vật liệu này thường yếu hơn so với sợi in liên tục, đòi hỏi công nghệ in chuyên dụng và đắt tiền).

– Nhựa lỏng (SLA, DLP)

Vật liệu cho các quy trình in 3D quang trùng hợp trong thùng như SLA và DLP có ở dạng nhựa cảm quang lỏng có chứa monome, oligomers và chất quang hóa. Những loại nhựa này được xử lý bằng nguồn sáng để tạo ra các bộ phận in chắc chắn.

Các loại nhựa khác nhau tồn tại để phù hợp với các nhu cầu khác nhau — ví dụ: một số hoàn toàn trong suốt, trong khi một số cung cấp mức độ chống va đập cao hơn — nhưng chúng không có tên chung như nhựa nhiệt dẻo. Thay vào đó, các nhà sản xuất nhựa in 3D khác nhau tạo ra các hỗn hợp nhựa khác nhau thường có các nhãn đơn giản như “nhựa tiêu chuẩn” hoặc “nhựa trong”.

– Bột nylon/polyamide (SLS)

Vật liệu in 3D SLS được sử dụng rộng rãi nhất là nylon, một loại nhựa nhiệt dẻo kỹ thuật tạo ra các bộ phận in 3D chắc, cứng và bền. Máy in 3D SLS thiêu kết nylon ở dạng bột và có một số loại bột nylon khác nhau (và các loại bột khác) có thể in được. Nylon 12 là vật liệu đa năng tốt cho các bộ phận và nguyên mẫu, trong khi Nylon 11 đặc biệt bền và dễ uốn. TPU và nylon chứa đầy nhôm là các tùy chọn bột SLS khác.

– Bột kim loại (SLM, DMLS)

Các quy trình sản xuất bồi đắp kim loại như SLM tương thích với bột kim loại có thể bị nấu chảy bởi tia laze của máy in. Những loại bột này thường được tạo ra bằng nguyên tử hóa khí, tạo ra các hạt hình cầu dễ chảy.

Nhiều loại kim loại có sẵn dưới dạng bột in 3D cho SLM và các quá trình nung chảy trên giường bột khác. Chúng bao gồm các hợp kim titan có độ bền cao, nhiệt độ cao; hợp kim nhôm; thép không rỉ; hợp kim coban-crôm; và hợp kim niken.

Ưu điểm sử dụng in 3D

Có rất nhiều lợi thế khi sử dụng in 3D so với các quy trình thay thế như gia công CNC và ép phun.

– Tốc độ:

Đặc biệt đối với việc tạo mẫu nhanh các bộ phận dùng một lần, in 3D là một trong những phương pháp chế tạo nhanh nhất. Các tệp kỹ thuật số có thể được gửi đến máy in 3D với sự chuẩn bị tối thiểu. Điều này có thể mang lại cho các công ty lợi thế cạnh tranh, rút ngắn chu kỳ R&D và thời gian đưa sản phẩm ra thị trường.

– Chi phí:

Vì không yêu cầu dụng cụ tốn kém, in 3D rất rẻ để chế tạo các bộ phận dùng một lần hoặc chạy trong thời gian ngắn. Ngoài ra còn có sự lãng phí vật liệu tối thiểu, vì quá trình này là cộng thêm chứ không phải trừ đi.

– Tự do hình học:

In 3D ít bị ràng buộc về thiết kế hơn so với các quy trình như ép phun, cho phép tạo ra các mẫu phức tạp và thậm chí cả các bộ phận bên trong phức tạp. Điều này đặc biệt đúng với các quy trình giường bột như SLS, vì bột hỗ trợ cấu trúc in từ mọi phía.

– Tính nhất quán:

Mặc dù in 3D thường được sử dụng cho các bộ phận và nguyên mẫu một lần, nhưng nó thực sự tạo ra các bản sao rất nhất quán, vì chất lượng bộ phận không phụ thuộc vào các yếu tố như tuổi thọ của khuôn hoặc độ mòn của công cụ.

Các hạn chế của in 3D bao gồm độ chậm ở khối lượng lớn, độ bền của bộ phận hạn chế so với các quy trình trừ và tạo hình, chi phí vật liệu (ví dụ: dây tóc FDM đắt hơn so với khối lượng tương đương của viên ép phun), phạm vi vật liệu hạn chế và các tùy chọn hạn chế về màu sắc.

Ứng dụng của in 3D ngày nay

In 3D được sử dụng trong nhiều ngành công nghiệp, cả để tạo mẫu nhanh và sản xuất trong thời gian ngắn.

– Tạo mẫu nhanh

Trong các ngành công nghiệp, ứng dụng chính của in 3D là tạo mẫu nhanh các bộ phận mới trong quá trình R&D. Không có công nghệ nào khác được trang bị tốt để chế tạo tức thì các bộ phận bằng nhựa hoặc kim loại — ngay cả trong môi trường phi nhà máy.

Máy in 3D có thể được các công ty sử dụng trong nhà, trong khi một số doanh nghiệp thích đặt hàng các nguyên mẫu in 3D thông qua các văn phòng dịch vụ.

– Ngành y tế

In 3D có thể được sử dụng để chế tạo các thành phần y tế như cấy ghép titan dành riêng cho bệnh nhân và hướng dẫn phẫu thuật (SLM), bộ phận giả in 3D (SLS, FDM) và thậm chí cả mô người được in sinh học 3D. Các thành phần của thiết bị và máy móc y tế – máy X-quang, thiết bị MRI, v.v. cũng có thể được in 3D. Các công nghệ như SLA và SLS cũng được sử dụng rộng rãi trong ngành nha khoa cho các mô hình, bộ phận giả và phục hình.

– Hàng không vũ trụ

Ngành hàng không vũ trụ là ngành áp dụng chính công nghệ in 3D, vì có thể tạo ra các bộ phận rất nhẹ với tỷ lệ cường độ trên trọng lượng tuyệt vời. Các bộ phận ví dụ bao gồm các bộ phận đơn giản như vách ngăn cabin (SLS), cho đến các bộ phận động cơ đột phá (SLM) chẳng hạn như đầu vòi phun nhiên liệu in 3D do GE phát triển và sản xuất.

– Ô tô

Các công ty ô tô thường xuyên sử dụng máy in 3D để chế tạo phụ tùng và sửa chữa một lần, cũng như các nguyên mẫu nhanh chóng. Các bộ phận ô tô được in 3D phổ biến bao gồm giá đỡ, các bộ phận trên bảng điều khiển và các bộ phận ăng-ten (FDM).

Các ví dụ cực đoan hơn bao gồm những chiếc ô tô có các thành phần cấu trúc được in 3D bằng kim loại lớn, chẳng hạn như những mẫu xe đầu tiên từ công ty khởi nghiệp ô tô Divergent.

– Trang sức và nghệ thuật

Các công nghệ in 3D như SLA được sử dụng rộng rãi (như một quy trình chế tạo gián tiếp) trong sản xuất và sửa chữa đồ trang sức, trong khi hầu như tất cả các loại máy in 3D đều có thể được sử dụng để tạo tác phẩm nghệ thuật và tác phẩm điêu khắc.

– Xây dựng

Những tiến bộ trong sản xuất bồi đắp chất lượng sản xuất đã mở rộng phạm vi ứng dụng trong xây dựng và kiến trúc. In 3D bê tông, hoạt động hơi giống FDM nhưng với đầu đùn có vòi rất rộng, đóng một vai trò trong ngành này, nhưng các công nghệ in 3D phổ biến hơn như SLM có thể được sử dụng để tạo các vật phẩm như cấu trúc cầu.

Định dạng tệp in 3D

Các bộ phận in 3D có thể được thiết kế bằng phần mềm CAD tiêu chuẩn, nhưng máy in 3D chỉ có thể đọc các định dạng tệp cụ thể. Có bốn định dạng tệp in 3D chính mà máy có thể đọc được.

- STL: Cho đến nay, định dạng tệp máy in 3D phổ biến nhất, STL chứa thông tin về hình dạng chi tiết ở dạng hình tam giác được xếp thành các ô. Nó không chứa thông tin như màu sắc, chất liệu hoặc kết cấu. Kích thước tệp tỷ lệ thuận với chi tiết, đây có thể là một vấn đề.

- OBJ: Định dạng tệp OBJ, ít phổ biến hơn STL, mã hóa hình học mô hình 3D và có thể bao gồm các đường cong dạng tự do và các bề mặt dạng tự do ngoài các lớp phủ. Nó cũng có thể chứa thông tin về màu sắc, vật liệu và kết cấu, làm cho nó hữu ích cho các quy trình đầy màu sắc.

- 3MF: Được phát minh bởi Microsoft, 3MF là một định dạng dựa trên XML với kích thước tệp nhỏ và mức độ phòng ngừa lỗi tốt. Nó vẫn chưa được áp dụng rộng rãi, nhưng nó được hỗ trợ bởi các công ty như Stratasys, 3D Systems, Siemens, HP và GE.

- AMF: Phiên bản kế thừa của định dạng STL, AMF gọn gàng hơn nhiều và cho phép xếp chồng các hình tam giác cong cũng như hình phẳng — giúp việc mã hóa các bộ phận chi tiết trong nhiều hình dạng trở nên dễ dàng hơn nhiều. Việc áp dụng định dạng đã chậm kể từ khi được giới thiệu.

Xử lý hậu kỳ các bộ phận in 3D

Nhiều bộ phận in 3D yêu cầu ít nhất một số mức xử lý hậu kỳ sau khi chúng ra khỏi bàn in. Điều này có thể bao gồm các quy trình thiết yếu như loại bỏ hỗ trợ hoặc các quy trình thẩm mỹ tùy chọn như sơn. Một số quy trình áp dụng cho tất cả hoặc hầu hết các công nghệ in 3D, trong khi một số quy trình dành riêng cho công nghệ.

– Hỗ trợ loại bỏ

Các công nghệ in 3D như FDM và SLA yêu cầu in các cấu trúc hỗ trợ (thanh chống thẳng đứng giữa giường in và chính bộ phận đó) để đối tượng in không bị sụp đổ trong khi nó đang được chế tạo.

Những hỗ trợ này cần phải được gỡ bỏ khi một phần kết thúc. Một số máy in, chẳng hạn như máy FDM ép đùn kép, có thể in các cấu trúc giá đỡ bằng vật liệu hòa tan, cho phép dễ dàng tách các giá đỡ khỏi bộ phận thực tế bằng cách sử dụng hóa chất lỏng. Các phần hỗ trợ không hòa tan cần phải được cắt bỏ thủ công, để lại dấu vết có thể cần được chà nhám.

– Rửa và loại bỏ bột

Một số công nghệ in 3D (ví dụ: SLA) để lại cặn dính trên các bộ phận, trong khi những công nghệ khác (SLM, SLS) có thể để lại dấu vết của bột. Trong những trường hợp này, các bộ phận cần được rửa — thủ công hoặc bằng máy chuyên dụng — hoặc khử bột bằng khí nén.

– Xử lý nhiệt

Nhiều công nghệ in 3D quan trọng in các bộ phận bằng vật liệu, khi rời bàn in, vẫn chưa ở trạng thái hóa học cuối cùng. Đôi khi chúng được gọi là các bộ phận “xanh”.

Rất nhiều bộ phận kim loại được in 3D yêu cầu xử lý nhiệt sau khi in để tăng độ kết dính của lớp và loại bỏ chất gây ô nhiễm. Và máy in 3D phun chất kết dính, chẳng hạn, tạo ra các bộ phận cần gỡ rối và thiêu kết sau khi in để loại bỏ chất kết dính polymer từ bên trong các bộ phận kim loại. Một số bộ phận in 3D bằng nhựa cần được xử lý sau khi in để tăng độ cứng và có thể sử dụng được.

– Hoàn thiện bề mặt

Các bộ phận được in 3D có thể phải tuân theo một số lượng lớn các kỹ thuật hoàn thiện bề mặt, từ các quy trình kết cấu như chà nhám và làm nhẵn cho đến các quy trình trực quan như sơn và pha màu. Một số công nghệ, chẳng hạn như FDM, có thể tạo ra bề mặt khá gồ ghề cần phải chà nhám, trong khi những công nghệ khác, như SLA, tạo ra bề mặt mịn hơn nhiều. Xem danh sách đầy đủ các dịch vụ hoàn thiện bề mặt của chúng tôi để biết thêm thông tin.

Kết hợp in 3D với các công nghệ khác

In 3D không phải được sử dụng như một quy trình độc lập. Thay vì coi nó là đối thủ cạnh tranh của gia công CNC và ép phun, nó thực sự có thể bổ sung cho các quy trình sản xuất khác này. Các kết hợp ví dụ bao gồm:

In 3D phần chính của một bộ phận, sau đó phay CNC các tính năng tinh xảo để có dung sai chặt chẽ hơn. In 3D một mẫu chính để đúc đầu tư hoặc đúc chân không. In 3D một thành phần, sau đó ép phun cấu trúc lên trên nó bằng khuôn chèn

In 3D sẽ thay thế các quy trình sản xuất khác?

Các nhà phân tích từ lâu đã suy đoán về việc liệu in 3D có thể làm dư thừa các quy trình sản xuất khác hay không, bao gồm: gia công, đúc…

Tuy nhiên, mặc dù các nhà sản xuất phần cứng AM thúc đẩy việc định vị in 3D như một công nghệ sản xuất từ đầu đến cuối (ví dụ: xem sáng kiến Công nghiệp 4.0 của EOS ), trên thực tế, in 3D vẫn bị giới hạn trong một số công việc sản xuất cụ thể, đặc biệt là sản lượng thấp. sản xuất trong vật liệu cụ thể.

In 3D chắc chắn đã vượt qua các quy trình khác trong một số lĩnh vực. Ví dụ: việc tạo mẫu nhanh bằng nhựa giá rẻ như ABS hiện đang bị chi phối bởi in 3D, vì việc in ABS ít tốn kém hơn so với việc gia công nó. In 3D dường như cũng đã củng cố vị trí của nó như một công cụ lý tưởng để chế tạo các vật thể như bộ phận cấy ghép y tế bằng titan dành riêng cho bệnh nhân: cả tốc độ và tính linh hoạt về mặt hình học của in 3D đều khó sánh kịp trong các tình huống cụ thể như thế này.

Tuy nhiên, các quy trình như gia công CNC hiện vẫn tốt hơn trong việc tạo ra các bộ phận và nguyên mẫu chất lượng cao bằng các vật liệu kỹ thuật như POM, PEI, PPS và PEEK, đồng thời mang lại bề mặt hoàn thiện vượt trội hơn nhiều so với in 3D. Ngoài ra, các quy trình như ép phun vẫn nhanh hơn rất nhiều để sản xuất hàng loạt các thành phần nhựa đơn giản.

Hơn nữa, trong khi sản xuất phụ gia đang chứng kiến một số tiến bộ công nghệ quan trọng nhất trong sản xuất, cho phép nó khẳng định chỗ đứng lớn hơn trong sản xuất nói chung, thì các quy trình lâu đời hơn như CNC và ép phun cũng đang được cải tiến để sản xuất các bộ phận có chất lượng cao hơn. In 3D sẽ tiếp tục chiếm tỷ trọng lớn hơn trong các công việc sản xuất, nhưng nó sẽ không thay thế hoàn toàn các công nghệ khác.

Khi nào nên sử dụng In 3D?

Nếu số lượng bộ phận của bạn tương đối thấp, in 3D có thể là lựa chọn tối ưu. Khi khối lượng bắt đầu lên đến gần hàng trăm, bạn nên khám phá các quy trình sản xuất khác. Nếu thiết kế của bạn có dạng hình học phức tạp rất quan trọng đối với chức năng của bộ phận, chẳng hạn như thành phần nhôm có kênh làm mát bên trong, thì in 3D có thể là lựa chọn duy nhất của bạn.

Việc chọn đúng quy trình phụ thuộc vào việc sắp xếp các ưu điểm và hạn chế của từng công nghệ với các yêu cầu quan trọng nhất của ứng dụng của bạn. Trong giai đoạn đầu khi các ý tưởng đang được tung ra xung quanh và tất cả những gì bạn cần là một mô hình để chia sẻ với đồng nghiệp, những bước hoàn thiện bề mặt bậc thang đó về phía bạn không phải là mối quan tâm nhiều. Nhưng một khi bạn đạt đến điểm cần tiến hành thử nghiệm người dùng, các yếu tố như mỹ phẩm và độ bền bắt đầu quan trọng. Mặc dù không có giải pháp chung cho tất cả, nhưng việc sử dụng đúng cách công nghệ in 3D trong suốt quá trình phát triển sản phẩm sẽ giảm rủi ro thiết kế và cuối cùng là tạo ra các sản phẩm tốt hơn.

Bài viết liên quan:

- Đồ gá cơ khí: 6 cách để cải thiện hiệu quả sản xuất với in 3D

- Hướng dẫn đầy đủ về dung sai gia công tiêu chuẩn

- 10 Cách cải thiện bề mặt hoàn thiện trong gia công

In 3D là gì? Hướng dẫn cơ bản về Công nghệ Ứng dụng và Vật liệu in 3d la gi huong dan co ban ve cong nghe ung dung va vat lieu

Tin tức khác

-

Sự khác biệt Độ nhám bề mặt và độ hoàn thiện bề mặt trong gia công cơ khí

-

Cắt Plasma là gì? Ưu và nhược điểm cắt Plasma Kim Loại