Phương pháp cải thiện độ chính xác của máy phay

Phương pháp cải thiện độ chính xác của máy phay

Độ chính xác gia công của các bộ phận cơ khí chủ yếu phụ thuộc vào một số yếu tố quan trọng, chẳng hạn như phôi, dụng cụ cắt, máy công cụ và công nghệ gia công được bộ xử lý áp dụng.

Cách cải thiện độ chính xác của máy phay

Dưới đây là các cách giúp cải thiện độ chính xác của máy phay bạn nên biết:

1. Kiểm soát và tránh rung

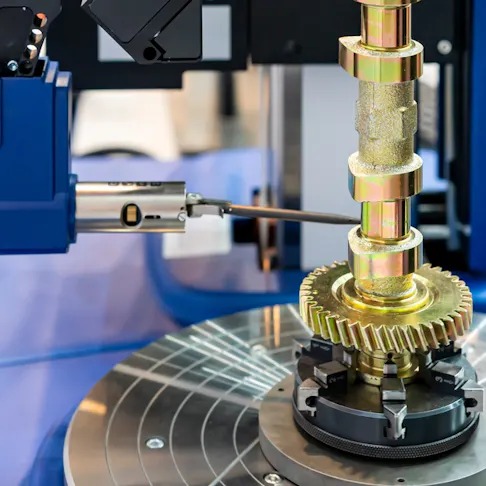

2. Chọn máy cắt phay nâng cao để kiểm soát độ chinh xác

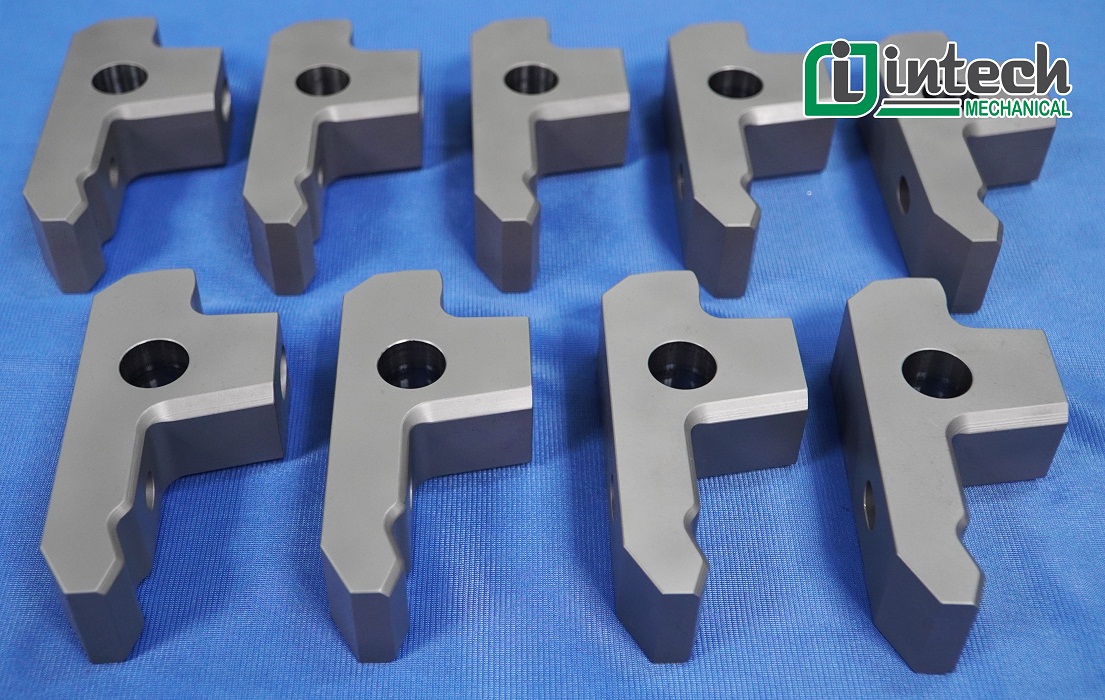

3. Chọn vật cố định với độ chính xác tương ứng và chọn chế độ kẹp của phôi một cách hợp lý

Bộ gá đặc biệt sẽ được sử dụng để gia công hàng loạt, và định mức phay sẽ được dành cho mẫu đầu tiên để gia công thử để kiểm tra độ chính xác của bộ gá. Đối với việc kẹp các phôi lớn, sơ đồ kẹp phải được thiết kế trước và vị trí kẹp phải được đặt để ngăn biến dạng, để đảm bảo rằng phôi duy trì vị trí gia công chính xác trong quá trình phay.

4. Chọn phương pháp phay nâng cao

Các phương pháp phay lốc xoáy và tốc độ cao được áp dụng để cải thiện độ chính xác khi phay của bề mặt hình cầu, đường trục và các bộ phận khác. Sử dụng linh hoạt việc sửa đổi, kết hợp dao phay tiêu chuẩn và các phương pháp khác để cải thiện hiệu quả phay cũng như độ chính xác về kích thước và hình dạng. Các công nghệ đo lường điện và quang học được sử dụng để cải thiện độ chính xác của phép đo và kiểm tra cũng như kiểm soát hiệu quả dung sai hoàn thiện.

Lựa chọn các phương pháp phay

Phân tích sơ đồ xử lý bề mặt

Phương pháp gia công duy nhất của mặt phẳng, đường bao mặt phẳng và bề mặt trong các trung tâm gia công doa và phay là phay. Sau khi phay thô, độ chính xác về kích thước của mặt phẳng có thể đạt tới 12 ~ IT14 (đề cập đến kích thước giữa hai mặt phẳng) và giá trị độ nhám bề mặt Ra có thể đạt 12,5 ~ 50 μm。 Sau khi phay thô và kết thúc, độ chính xác về kích thước của mặt phẳng có thể đạt tới it7 ~ it9, và giá trị độ nhám bề mặt Ra có thể đạt 1,6 ~ 3,2 μm.

1) Đường viền mặt phẳng: Đường bao mặt phẳng gia công hầu hết bao gồm các đường thẳng, cung tròn hoặc các đường cong khác nhau. Máy phay NC ba tọa độ thường được sử dụng để gia công hai trục và nửa tọa độ.

2) Gia công mặt phẳng xiên cố định: Mặt phẳng xiên cố định là mặt phẳng nghiêng có góc bao cố định với mặt phẳng ngang. Các phương pháp xử lý sau đây thường được sử dụng.

– Khi kích thước của chi tiết không lớn, nó có thể được gia công sau khi được san phẳng bằng tấm đế nghiêng; Nếu trục chính của máy công cụ có thể xoay một góc, nó có thể được đặt ở một góc cố định thích hợp và được gia công bằng các dụng cụ khác nhau. Khi kích thước của chi tiết lớn và độ dốc nhỏ người ta thường dùng phương pháp cắt đường.

– Đối với bề mặt của bàn tròn dương và sườn nghiêng, thường có thể được gia công bằng dao phay tạo góc đặc biệt. Hiệu quả của nó tốt hơn so với gia công góc xoay bằng máy phay NC năm tọa độ.

3) Có hai sơ đồ gia công thường được sử dụng để gia công góc xiên:

– Đối với bề mặt có góc thay đổi có độ cong thay đổi nhỏ, máy phay CNC với bốn liên kết tọa độ X, y, Z và a được chọn và dao phay cuối được sử dụng để xoay góc theo cách nội suy.

-) Đối với bề mặt có góc thay đổi có độ cong thay đổi lớn, khó có thể đáp ứng yêu cầu gia công bằng gia công liên kết bốn tọa độ. Tốt nhất là sử dụng máy phay NC liên kết năm tọa độ X, y, Z, a và B (hoặc trục quay C) để gia công góc xoay bằng nội suy cung tròn.

Phân tích phương pháp xử lý lỗ

Có khoan, mở rộng và doa. Các lỗ có đường kính lớn cũng có thể được gia công bằng phương pháp nội suy hình tròn.

1) Đối với đường kính lớn hơn φ Để gia công các lỗ 30mm với các lỗ trống đúc hoặc rèn, nói chung, sơ đồ doa thô, doa nửa mịn, vát mép lỗ và doa tinh được áp dụng. Đối với các lỗ lớn hơn, có thể áp dụng sơ đồ phay thô và phay tinh bằng dao phay cuối. Khi có rãnh trống, dao phay lưỡi cưa có thể được sử dụng để phay xong sau khi doa nửa chính xác và trước khi doa chính xác, hoặc dao doa có thể được sử dụng để doa một dao, nhưng hiệu quả của doa một dao thấp.

2) Đối với đường kính nhỏ hơn φ Việc gia công lỗ của lỗ trống 30nnn thường áp dụng sơ đồ xử lý điểm đối mặt với mặt cuối, khoan lỗ trung tâm, khoan mở rộng, vát mép lỗ và doa. Đối với các lỗ nhỏ có yêu cầu về độ đồng trục, phải áp dụng sơ đồ gia công của mặt tiếp giáp với mặt cuối, khoan lỗ trung tâm, khoan một nửa, doa tinh, vát mép lỗ và doa tinh (hoặc doa). Để nâng cao độ chính xác vị trí của lỗ, mặt đầu của lỗ khoan và lỗ trung tâm phải được bố trí trước bước khoan. Việc vát mép lỗ phải được bố trí sau khi hoàn thiện bán hoàn thiện và trước khi hoàn thiện để ngăn chặn gờ trong lỗ.

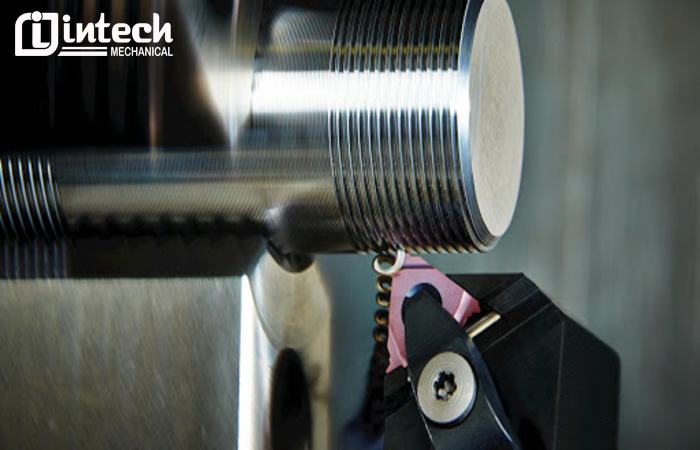

3) Việc xử lý ren dựa trên đường kính lỗ. Nói chung, ren có đường kính từ M6 ~ m20mm thường được xử lý bằng cách khai thác. Đối với ren có đường kính nhỏ hơn M6mm, lỗ dưới cùng phải được gia công trên tâm gia công và ren phải được mài bằng các phương tiện khác. Do máy tiết kiệm năng lượng điều khiển trạng thái gia công bằng cách gõ vào tâm gia công nên vòi có đường kính nhỏ rất dễ bị gãy. Các ren có đường kính lớn hơn m20mm có thể được khoét bằng lưỡi doa.

Lời kết

Chất lượng của các bộ phận được gia công CNC phụ thuộc vào nhiều yếu tố, bao gồm thiết kế bộ phận, lựa chọn công cụ, lập trình đường dẫn công cụ, bộ kỹ năng của thợ gia công, chiến lược kẹp phôi, v.v. máy móc hoạt động hiệu quả, đáng tin cậy. Độ tin cậy đòi hỏi độ chính xác và khả năng của xưởng gia công CNC sản xuất các bộ phận để duy trì dung sai chặt chẽ.

Khi quyết định sử dụng dịch vụ gia công cơ khí nào để gia công các thành phần chính, điều quan trọng là phải đặt ra hai câu hỏi: Độ chính xác của phay CNC là gì, và cam kết của xưởng gia công cung cấp độ chính xác này là gì? Việc kiểm tra cẩn thận thành phần của độ chính xác của phay CNC sẽ giúp các kỹ sư thiết kế đưa ra lựa chọn tốt nhất trong xưởng gia công khi sản xuất các bộ phận.

Bài viết liên quan:

- Sự khác nhau giữa Gia công CNC 3 trục, 4 trục và 5 trục

- Các công cụ và công nghệ gia công cơ khí phổ biến hiện nay

- Gia công cơ khí CNC trong ngành công nghiệp điện tử

- So sánh Gia công CNC và Gia công Thủ công: Kỹ thuật nào Tốt nhất

tin tức tin tuc Phương pháp cải thiện độ chính xác của máy phay phuong phap cai thien do chinh xac cua may phay

Tin tức khác

-

Hướng dẫn cơ bản về mâm cặp CNC

-

Các dụng cụ cắt để tiện CNC hiệu quả: Loại, hình học và tính năng

-

11 Loại tùy chọn hoàn thiện cho tấm kim loại

-

Sự khác biệt Độ nhám bề mặt và độ hoàn thiện bề mặt trong gia công cơ khí