Quy trình gia công cơ khí CNC chính xác

Toc

Quy trình gia công cơ khí CNC chính xác

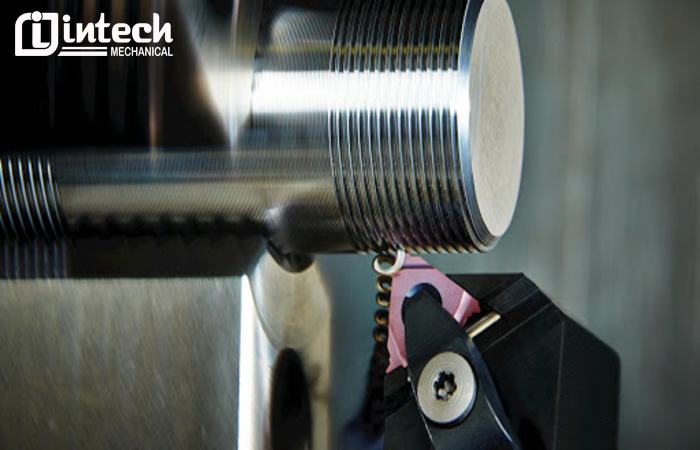

Gia công cơ khí chính xác CNC là một quy trình được lên kế hoạch và thiết kế để sản xuất các bộ phận một cách hiệu quả. Các máy được điều khiển bằng máy tính thực hiện nhiều tác vụ khác nhau đã được lập trình trong thiết bị, bắt đầu bằng việc tạo hình ảnh

Sự khác biệt giữa gia công CNC và các quy trình sản xuất khác là đó là quy trình trừ loại bỏ các lớp vật liệu để đạt được hình dạng cụ thể.

Dưới đây là quy trình gia công chế tạo cơ khí CNC chính xác:

Lập trình máy tính

Chìa khóa thành công của sản xuất CNC là lập trình ban đầu. Phần mềm phải được mã hóa với các hướng dẫn thích hợp để giữ cho máy luôn nằm trong giới hạn của nó. Các quy trình cho thiết bị CNC bắt nguồn từ người tạo ra các hướng dẫn của nó. Cần thận trọng trong việc phát triển các hướng dẫn được lập trình để tránh sai sót và mất thời gian sản xuất.

– Thiết kế có sự hỗ trợ của máy tính (CAD) và Sản xuất có sự hỗ trợ của máy tính (CAM)

CAD-CAM là thuật ngữ mô tả cho phần mềm được sử dụng để thiết kế và gia công các bộ phận và linh kiện bằng máy CNC. CAD là phần mềm được sử dụng để thiết kế, vẽ, tạo và tạo hình các bộ phận thông qua việc sử dụng các hình dạng và cấu trúc hình học. Mặt khác, CAM lấy thông tin từ CAD và dịch nó sang ngôn ngữ máy, được gọi là G-Code.

Trước khi mô hình được thiết kế CAD có thể được thay đổi sang ngôn ngữ máy, phần mềm CAM xác định đường cắt cho các dao để loại bỏ vật liệu dư thừa khỏi phôi. CAD và CAM phối hợp với nhau để cung cấp cho máy CNC các hướng dẫn phù hợp và chính xác để thực hiện các thao tác cắt cần thiết.

Cài đặt máy CNC

Trước khi chương trình CAD-CAM có thể được tải xuống máy, nó phải được thiết lập với các công cụ cắt thích hợp. Có hai phương pháp để hoàn thành việc thay đổi công cụ. Phương pháp đầu tiên là kéo dụng cụ từ xe đẩy dụng cụ và đặt chúng vào máy.

Phương pháp thứ hai là ATC hoặc bộ thay dao tự động, có các dao được lưu trữ trên trống hoặc xích. Khi được lập trình với các công cụ cần thiết, ATC sẽ loại bỏ công cụ cũ và lắp công cụ mới vào. Mục đích của ATC là tiết kiệm thời gian và tăng hiệu quả.

Một phần quan trọng của quá trình thiết lập máy CNC là thiết lập điểm đo, tức là khoảng cách từ đầu dụng cụ đến điểm tham chiếu. Cài đặt thích hợp của phần này của quy trình đảm bảo rằng dao sẽ cắt ở độ sâu thích hợp.

Một trong những bước cuối cùng trong quá trình thiết lập máy CNC là thử nghiệm chất làm mát hoặc chất bôi trơn. Chất làm mát được cung cấp bằng không khí, sương mù, lũ lụt hoặc áp suất cao. Một phần thiết yếu của việc kiểm tra chất làm mát là xác định áp suất mà chất làm mát được cung cấp. Áp suất sai có thể dẫn đến hư hỏng dụng cụ, trong khi sai số lượng có thể làm hỏng máy và thiết bị.

Một lỗi đáng tiếc mắc phải khi thiết lập máy CNC là không kiểm tra chất làm mát, chất làm mát có thể có mùi khó chịu, lượng không đủ, nồng độ thấp hoặc có thể không được lọc thích hợp.

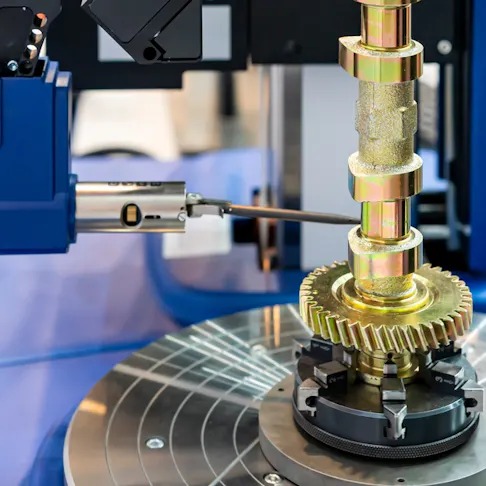

Bộ phận giữ phôi

Bộ phận giữ phôi là một thiết bị được sử dụng để cố định, đỡ và gắn phôi. Còn được gọi là thiết bị cố định CNC, nó đảm bảo sự phù hợp và khả năng thay thế lẫn nhau cũng như vận hành trơn tru. Không giống như đồ gá, thiết bị giữ phôi cố định, hỗ trợ và ổn định phôi.

Giống như các công cụ được sử dụng trên máy CNC, đồ gá giữ phôi có nhiều loại khác nhau, bao gồm tiện, phay, khoan, doa và mài.

Đăng tải mã G

Mã G đã được chấp nhận là ngôn ngữ phổ quát cho gia công CNC. Mặc dù có mã G tiêu chuẩn cho tất cả các máy CNC, nhưng các nhà sản xuất sẽ thay đổi mã G để làm cho chúng trở nên cụ thể cho máy của họ. Có mã G cho mọi chuyển động của dụng cụ cắt trong máy CNC.

Mặc dù nhiều dạng phần mềm khác nhau sẽ tạo mã G từ thiết kế CAD, nhưng chúng cũng có thể được viết tay hoặc đàm thoại mà không yêu cầu sử dụng thiết kế CAD. Mã G có thể được tải vào máy CNC bằng USB, trực tiếp từ máy tính CAM hoặc được lập trình trực tiếp vào máy.

Kiểm tra chương trình

Kiểm tra chương trình là bước cuối cùng trước khi thực hiện cắt giảm thực tế. Mục đích của việc kiểm tra là để xác định xem chương trình có đúng hay không và thiết lập máy CNC có chính xác hay không để tránh các vấn đề với mã G.

Quá trình này được sử dụng để kiểm tra xem có bất kỳ lỗi nào trong mã g hay không. Việc kiểm tra có thể được thực hiện bằng cách cắt không khí, trong đó máy thực hiện quá trình cắt mà không cần cắt phôi. Việc cắt không khí tốn thời gian và làm dây buộc máy. Một phương pháp khác là trình mô phỏng mã g, một chương trình máy tính mô phỏng quy trình CNC.

Gia công phần

Khi tất cả các bước chuẩn bị đã hoàn tất, đã đến lúc lắp phôi và tiến hành cắt. Phôi đầu tiên phải được theo dõi cẩn thận khi nó trải qua quá trình CNC. Nó là nguyên mẫu cho tất cả các bộ phận tiếp theo và sẽ cung cấp dữ liệu cũng như thông tin liên quan đến sự thành công của chương trình.

Sản xuất

Sau khi quá trình setup và thử nghiệm hoàn tất, máy CNC được đưa vào sản xuất. Gia công CNC cho phép các nhà sản xuất chế tạo các bộ phận nhanh hơn, hiệu quả hơn và an toàn hơn với mọi bộ phận đều là bản sao chính xác của thiết kế ban đầu.

Tóm lại, Quy trình gia công CNC mang lại nhiều lợi thế vì nó được tự động hóa và sử dụng các máy công cụ được điều khiển bằng máy tính để chế tạo các bộ phận từ nguyên liệu thô. Quá trình này có thể tạo ra nhiều bộ phận khác nhau với mức độ phức tạp khác nhau. Gia công CNC thường được sử dụng trong ngành hàng không vũ trụ, ô tô và y tế, nơi các bộ phận cụ thể phải đáp ứng các thông số kỹ thuật và dung sai nghiêm ngặt trong quy trình sản xuất. Gia công CNC đã giúp tạo ra các vật thể nhanh hơn hàng trăm lần so với vài thập kỷ trước.

Quy trình gia công cơ khí CNC chính xác quy trinh gia cong co khi cnc chinh xac

Tin tức khác

-

Sự khác biệt Độ nhám bề mặt và độ hoàn thiện bề mặt trong gia công cơ khí

-

Cắt Plasma là gì? Ưu và nhược điểm cắt Plasma Kim Loại