Sự khác biệt Độ nhám bề mặt và độ hoàn thiện bề mặt trong gia công cơ khí

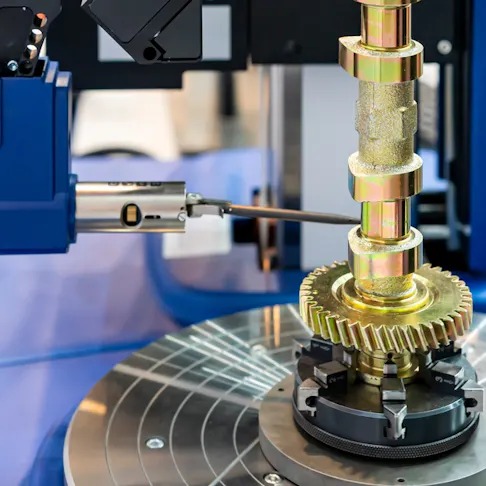

Toc

Sự khác biệt Độ nhám bề mặt và độ hoàn thiện bề mặt trong gia công cơ khí

Khi nói đến chất lượng của bề mặt được gia công hoặc hoàn thiện, sẽ luôn có hai thuật ngữ liên quan: độ nhám bề mặt và độ bóng bề mặt. Mặc dù chúng thường được sử dụng thay thế cho nhau nhưng chúng không giống nhau về mặt khoa học với những khác biệt rõ r

Bài viết này sẽ tập trung vào sự khác biệt giữa độ nhám bề mặt và độ hoàn thiện bề mặt về các thuộc tính, giá trị, phép đo và tính năng của chúng. Ngoài ra, nó sẽ cung cấp biểu đồ về độ nhám điển hình đạt được trong một số quy trình sản xuất phổ biến và biểu đồ chuyển đổi độ nhám bề mặt chung để tham khảo.

Độ nhám bề mặt là gì?

Độ nhám bề mặt là một khía cạnh quan trọng của độ hoàn thiện bề mặt thường được chỉ định, đo lường và tính toán. Nó được xác định bởi sự thay đổi hướng của vectơ pháp tuyến của một bề mặt thực tế so với dạng lý tưởng của nó. Khi những thay đổi này là đáng kể, bề mặt được coi là gồ ghề, trong khi nếu chúng nhỏ nhất thì bề mặt được coi là nhẵn.

Trong đo lường bề mặt, độ nhám thường liên quan đến các thành phần tần số cao và bước sóng ngắn của bề mặt được đo. Tuy nhiên, trong các ứng dụng thực tế, thường cần phải xem xét cả biên độ (kích thước của độ lệch) và tần số (mức độ thường xuyên xảy ra) để xác định xem bề mặt có phù hợp với mục đích đã định hay không.

Bề mặt hoàn thiện là gì?

Bề mặt hoàn thiện đề cập đến kết cấu của bề mặt và thường được sử dụng thay thế cho thuật ngữ kết cấu bề mặt. Nó bao gồm ba thành phần chính: độ nhám, độ lay và độ gợn sóng. Bề mặt hoàn thiện của các sản phẩm được sản xuất có thể khác nhau rất nhiều, dựa trên vật liệu và quy trình được sử dụng trong quá trình sản xuất.

Các thông số kỹ thuật về hoàn thiện bề mặt thường được thể hiện trên các bản vẽ kỹ thuật cho các bộ phận cơ khí, đặc biệt trong trường hợp các bộ phận cần phải khít chặt với nhau, tương tác với nhau hoặc tạo ra sự bịt kín. Để xác định và giải thích chính xác các ký hiệu kết cấu bề mặt trong bản vẽ kỹ thuật, ASME (Hiệp hội kỹ sư cơ khí Hoa Kỳ) đã công bố tiêu chuẩn Biểu tượng kết cấu bề mặt Y14.36M. ASME cũng xuất bản Tiêu chuẩn kết cấu bề mặt B41.6, cung cấp các định nghĩa và phương pháp đo lường cho độ hoàn thiện bề mặt.

Việc trao đổi rõ ràng và hiệu quả về các yêu cầu bề mặt là rất quan trọng để đảm bảo rằng sản phẩm cuối cùng đáp ứng các tiêu chuẩn hiệu suất mong muốn. Việc không bao gồm, chỉ định chính xác hoặc giải thích chính xác các yêu cầu về độ hoàn thiện bề mặt có thể gây ra hậu quả đáng kể đến hiệu suất và giá thành của sản phẩm cuối cùng.

Các lớp bề mặt hoàn thiện khác nhau:

Nói chung, khi yêu cầu mức độ tinh khiết cao trong một sản phẩm, thiết bị sản xuất phải có bề mặt mịn hơn. Ví dụ, lớp hoàn thiện 2B thường được sử dụng trong thiết bị nướng bánh, chế biến thực phẩm, thiết bị dược phẩm, máy sấy trống chân không, thùng chứa và bình chứa. Lớp hoàn thiện này được coi là mịn, hoặc trong một số trường hợp, thậm chí còn mịn hơn lớp hoàn thiện số 4 được đánh bóng và cả hai đều được chấp nhận đáp ứng các tiêu chuẩn của USDA . Độ nhám trung bình (giá trị Ra) cho lớp hoàn thiện 2B thường nằm trong khoảng từ 0,3 (12) đến 1µ (40), tùy thuộc vào thước đo của kim loại.

Dưới đây là một số lớp hoàn thiện khác và độ nhám trung bình tương ứng của chúng để so sánh:

- Lớp hoàn thiện số 1, còn được gọi là Cán nóng, ủ và ngâm (HRAP), là trạng thái ban đầu của vật liệu tấm khi nó rời khỏi nhà máy. Nó có bề mặt rất nhám, thường dao động từ 3,2 (125) đến 12,5 (500) Ra và chưa trải qua bất kỳ quá trình hoàn thiện cơ học nào như ứng dụng mài mòn.

- Lớp hoàn thiện số 4 là lớp hoàn thiện có thớ thẳng thường được gọi là lớp hoàn thiện “chải”, cùng với lớp hoàn thiện số 3 và số 6. Lớp hoàn thiện tiêu chuẩn số 4 thường có giá trị Ra khoảng 0,8 (32), trong khi lớp hoàn thiện Sữa hoặc Vệ sinh số 4 có độ nhám trung bình trong khoảng 0,3 (12) Ra và 0,4 (16) Ra.

- Hai lớp hoàn thiện khác, số 7 và số 8, là lớp hoàn thiện được đánh bóng. Bề mặt của lớp hoàn thiện #8 gần như hoàn hảo, với giá trị Ra cực thấp là 0,025 (1) Ra.

Mặc dù có nhiều loại hoàn thiện khác, đối với các ứng dụng dược phẩm sinh học như thuốc tiêm và dung dịch thuốc nhỏ mắt, độ hoàn thiện bề mặt khoảng 0,38 (15) Ra bằng phương pháp đánh bóng điện thường được chỉ định và tuân thủ các tiêu chuẩn BPE SF-4. Các nhà sản xuất bột và máy tính bảng có thể sử dụng bề mặt nhám hơn một chút khoảng 0,5 (20) Ra theo tiêu chuẩn BPE SF-2 vì nó không yêu cầu đánh bóng bằng điện.

Sự khác biệt giữa độ nhám bề mặt và độ hoàn thiện bề mặt trong gia công

Bề mặt hoàn thiện bao gồm ba yếu tố chính: độ nhám, độ lay và độ gợn sóng. Trong số này, độ nhám là khía cạnh của bề mặt hoàn thiện được chỉ định phổ biến nhất.

Độ nhám đề cập đến việc đo cả độ lớn và độ vi mô cũng như các bất thường hiện diện trên bề mặt hoàn thiện sau khi gia công. Nó cung cấp một dấu hiệu định lượng về chiều cao của các đỉnh và độ sâu của các thung lũng của các cường độ bề mặt này. Để đo độ nhám, có nhiều dụng cụ khác nhau giúp đo lường chính xác.

Ngược lại, độ hoàn thiện bề mặt mô tả và chỉ định một cách định tính hình dáng và chất lượng tổng thể của bề mặt. Điều này có thể được thực hiện bằng cách quan sát trực quan bề mặt hoặc bằng cách xem xét giá trị độ nhám. Các thuộc tính mô tả như xấu, kém, tốt, bóng, mịn, v.v., được sử dụng để mô tả chất lượng hoàn thiện. Không giống như độ nhám, độ hoàn thiện bề mặt không mang lại giá trị số và nó có thể bị ảnh hưởng bởi nhận thức chủ quan của con người.

Bảng này tóm tắt những khác biệt chính giữa độ nhám bề mặt và độ hoàn thiện bề mặt.

| Độ nhám bề mặt | Hoàn thiện bề mặt |

| Đo định lượng các bất thường trên bề mặt | Đánh giá định tính chất lượng bề mặt |

| Cung cấp các giá trị số cho chiều cao đỉnh và độ sâu | Được mô tả bởi các thuộc tính như xấu, kém, tốt, bóng, mịn, v.v. |

| Đo bằng dụng cụ cụ thể | Xác định bằng trực quan hoặc dựa trên giá trị độ nhám |

| Đo lường khách quan | Đánh giá chủ quan |

| Giúp đánh giá các khía cạnh chức năng, chẳng hạn như ma sát và mài mòn | Cho biết hình dáng tổng thể và tính thẩm mỹ của bề mặt |

– Giá trị định lượng và định tính

Tất cả các thông số vật lý có thể được đo và giá trị của chúng được biểu diễn bằng các giá trị số và đơn vị tương ứng. Các phép đo định lượng luôn cung cấp các giá trị số cùng với đơn vị. Độ nhám bề mặt là một ví dụ về một thông số có thể đo được. Ví dụ, độ nhám trung bình của bề mặt được phay vi mô là 325 nanomet. Mặt khác, độ hoàn thiện là một tham số định tính không thể biểu thị bằng các giá trị số. Thay vào đó, các thuộc tính như tốt, xấu, kém, thô, v.v. được sử dụng để mô tả độ hoàn thiện.

– Thông số chủ quan và nhận thức của con người

Các thuộc tính hoàn thiện bề mặt mang tính chủ quan và dựa vào ứng dụng cụ thể hoặc kết quả mong muốn. Ví dụ, một bề mặt được phay được coi là có độ hoàn thiện tốt cho vỏ có thể được xem là có độ hoàn thiện kém nếu nó được thiết kế để sử dụng trong ổ bi . Tuy nhiên, độ nhám vẫn giữ nguyên bất kể ứng dụng nào. Nó độc lập với ứng dụng và không bị ảnh hưởng bởi sự thiên vị của con người. Vì con người có những sở thích khác nhau nên điều mà người này coi là hoàn thiện tốt, người khác có thể không. Do đó, các thuộc tính được sử dụng để mô tả độ hoàn thiện bề mặt có khả năng ứng dụng hạn chế trong bối cảnh khoa học.

– Dụng cụ đo lường

Độ nhám bề mặt có thể được đo chính xác bằng nhiều dụng cụ khác nhau, cả loại tiếp xúc và không tiếp xúc, có sẵn trên thị trường. Những công cụ này có các tính năng và khả năng khác nhau. Bất kể dụng cụ đo cụ thể nào được sử dụng, độ nhám về cơ bản là phép đo chiều cao của các đỉnh và độ sâu của các thung lũng trên bề mặt của vật thể. Mặt khác, độ hoàn thiện bề mặt không thể đo trực tiếp bằng dụng cụ. Thay vào đó, giá trị độ nhám bề mặt được sử dụng như một chỉ báo gián tiếp để xác định độ hoàn thiện của bề mặt.

– Đánh giá bằng các thông số khác

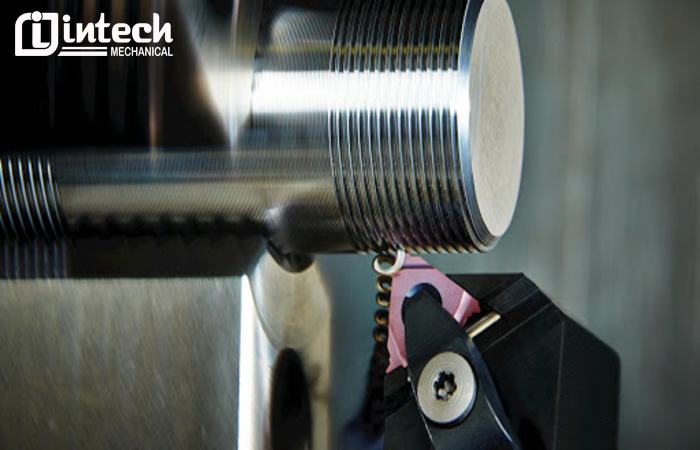

Các quy trình sản xuất khác nhau tạo ra mức độ hoàn thiện bề mặt khác nhau. Thông thường, các quy trình như gia công, bao gồm việc tạo bề mặt và các kỹ thuật biến đổi bề mặt như xử lý nhiệt, phủ và tạo màu, có xu hướng dẫn đến độ nhám thấp hơn. Tuy nhiên, các quy trình mới hơn và tiên tiến hơn như luyện kim bột và đúc mẫu chảy cũng có thể mang lại bề mặt chất lượng cao. Việc ước tính độ nhám có thể được thực hiện bằng cách xem xét các thông số quy trình khác nhau và các tính năng của thiết bị liên quan được sử dụng trong quy trình. Ví dụ, khi gia công bằng dụng cụ sắc, độ nhám ước tính có thể được biểu thị bằng các tham số như tốc độ tiến dao, góc lưỡi cắt chính và phụ. Tuy nhiên, độ hoàn thiện bề mặt không thể được ước tính theo cách tương tự.

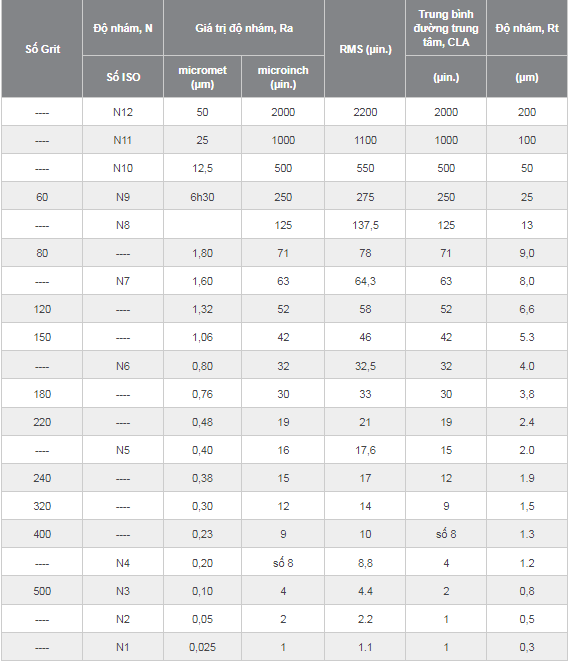

Biểu đồ chuyển đổi độ nhám bề mặt

Dưới đây là biểu đồ chuyển đổi về độ nhám bề mặt phổ biến:

Ký hiệu độ nhám bề mặt: Ra vs Rz

Cả Ra và Rz đều là các phép đo được sử dụng để định lượng độ nhám bề mặt, nhưng chúng khác nhau về ý nghĩa và tính toán cụ thể.

Ra, hay độ nhám bề mặt trung bình, biểu thị khoảng cách trung bình giữa các đỉnh và đáy trên một bề mặt, cũng như độ lệch so với đường trung bình trong một chiều dài lấy mẫu được chỉ định. Nó cung cấp giá trị trung bình của độ nhám trên khu vực được đo.

Mặt khác, Rz, hay chiều cao tối đa trung bình của mặt cắt, đo sự khác biệt lớn nhất giữa đỉnh cao nhất và đáy thấp nhất trong một bộ năm chiều dài lấy mẫu. Nó chỉ ra sự thay đổi tối đa về chiều cao trên bề mặt.

Mặc dù Ra cung cấp số đo trung bình nhưng nó có thể không thể hiện đầy đủ các đặc điểm bề mặt cụ thể của bộ phận được kiểm tra. Trong một số trường hợp, các bề mặt được xử lý bằng các phương pháp khác nhau có thể có cùng giá trị Ra. Để giải quyết hạn chế này, Rz đôi khi được sử dụng để loại bỏ lỗi và đưa ra đánh giá toàn diện hơn về độ nhám bề mặt.

– Giá trị Ra cho các vật liệu khác nhau trong gia công

Các yêu cầu về độ bóng bề mặt đối với các vật liệu khác nhau trong gia công CNC phụ thuộc vào các yếu tố như quy trình gia công, tốc độ cắt , hình dạng dụng cụ, độ sâu cắt, v.v. Dưới đây là một số phạm vi điển hình cho các kim loại phổ biến:

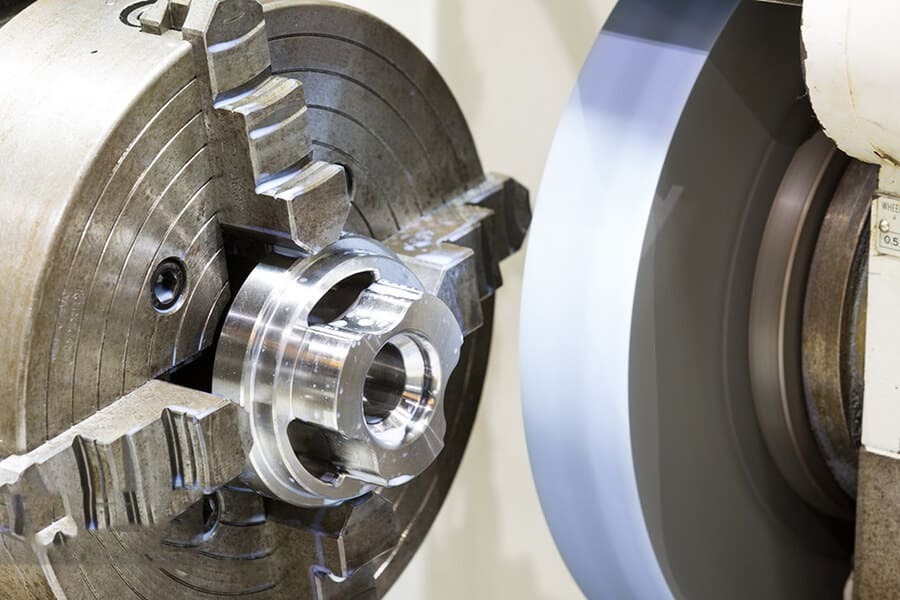

- Thép: Giá trị Ra cho thép có thể thay đổi từ 0,2 µm đến 3 µm, tùy thuộc vào quy trình gia công cụ thể. Ví dụ, tiện thường tạo ra giá trị Ra trong khoảng từ 0,4 µm đến 1 µm, trong khi mài có thể đạt được giá trị Ra thậm chí còn thấp hơn khoảng 0,2 µm.

- Nhôm: Nhôm thường có giá trị Ra thấp hơn so với thép, dao động từ 0,1 µm đến 1 µm. Quá trình tiện và phay thường tạo ra giá trị Ra trong khoảng từ 0,2 µm đến 0,5 µm, trong khi quá trình mài có thể đạt được giá trị Ra thấp tới 0,1 µm.

- Đồng: Giá trị Ra của đồng nằm trong khoảng từ 0,1 µm đến 1 µm. Quá trình tiện và phay thường mang lại giá trị Ra trong khoảng từ 0,2 µm đến 0,5 µm, trong khi quá trình mài có thể đạt được giá trị Ra thấp tới 0,1 µm.

- Titan: Titanium có xu hướng có giá trị Ra cao hơn so với thép, dao động từ 0,5 µm đến 4 µm. Quá trình tiện và phay thường tạo ra giá trị Ra trong khoảng từ 0,8 µm đến 1,5 µm, trong khi quá trình mài có thể đạt được giá trị Ra thấp tới 0,5 µm.

– Khi nào nên sử dụng giá trị Rz?

Giá trị Rz nên được sử dụng trong các trường hợp sau:

- Đối với các bề mặt cực kỳ nhám hoặc nhẵn, có tính đến các điều kiện làm việc và thử nghiệm, nên sử dụng Rz để có được đánh giá chính xác hơn về độ nhám bề mặt.

- Khi làm việc với vật liệu mềm, nên sử dụng Rz thay vì Ra. Điều này là do các phép đo Ra, bao gồm việc dò kim, có thể làm xước bề mặt vật liệu mềm và dẫn đến kết quả không chính xác.

- Nếu khu vực đo rất nhỏ và có ít hơn 5 đỉnh hoặc thung lũng bên trong trong phạm vi chiều dài lấy mẫu thì Rz nên được sử dụng để đo độ nhám bề mặt.

- Khi xử lý các bộ phận có yêu cầu về độ bền mỏi , Rz là thông số phù hợp cần xem xét để đánh giá độ hoàn thiện bề mặt.

Làm thế nào để đo độ nhám bề mặt?

Độ nhám bề mặt đề cập đến mức độ bề mặt lệch khỏi hình dạng mong muốn. Nó thường được đo bằng nhiều phương pháp khác nhau.

– Phương pháp tiếp xúc:

Liên quan đến việc sử dụng đầu dò tiếp xúc vật lý với bề mặt để đo độ nhám của nó. Phương pháp tiếp xúc phổ biến nhất là phương pháp bút cảm ứng, trong đó bút cảm ứng được di chuyển trên bề mặt và mọi độ lệch đều được đo và ghi lại.

– Phương pháp không tiếp xúc:

Dùng để đo độ nhám bề mặt mà không cần tiếp xúc vật lý. Các phương pháp này thường liên quan đến việc quét bề mặt bằng các kỹ thuật như tia laser hoặc hệ thống quang học và độ nhám được xác định dựa trên ánh sáng phản xạ hoặc tán xạ. Phương pháp quang học là phương pháp không tiếp xúc phổ biến trong đó ánh sáng được chiếu lên bề mặt và ánh sáng phản xạ được đo để đánh giá độ nhám.

– Phân tích hình ảnh:

Nó chụp ảnh bề mặt bằng máy ảnh hoặc kính hiển vi và phân tích chúng để đo độ nhám bề mặt. Phương pháp này đặc biệt hữu ích cho các bề mặt có chi tiết phức tạp hoặc các đặc điểm tinh xảo mà các phương pháp khác không thể đo lường một cách hiệu quả.

– Phương pháp trong quá trình:

Cho phép giám sát bề mặt theo thời gian thực trong quá trình gia công hoặc các quy trình khác, cho phép người vận hành nhận được phản hồi có giá trị. Những phương pháp này có thể mang lại kết quả chính xác hơn so với các kỹ thuật khác vì chúng đo bề mặt trong các điều kiện gần giống với ứng dụng thực tế.

– Kỹ thuật so sánh:

Sử dụng các mẫu độ nhám bề mặt được tạo bằng cùng thiết bị, quy trình và vật liệu như bề mặt được đánh giá. Các mẫu này được so sánh trực quan và xúc giác với tiêu chuẩn đã biết về độ nhám bề mặt. Những phương pháp này thường được sử dụng trong các ứng dụng không quan trọng vì quá trình này dựa vào đánh giá chủ quan.

Ý nghĩa của độ nhám bề mặt trong sản xuất

Thứ nhất, độ nhám bề mặt là yếu tố chính của kết cấu bề mặt và có tác động đáng kể đến cách vật thể tương tác với môi trường của nó. Sự hiện diện của các điểm bất thường trên bề mặt có thể tạo ra các điểm có thể xảy ra vết nứt hoặc ăn mòn, ảnh hưởng đến hiệu suất và độ bền của các bộ phận cơ khí.

Trong lĩnh vực ma sát, các bề mặt gồ ghề có xu hướng bị mài mòn nhiều hơn và cao hơn.hệ số ma sátso với bề mặt nhẵn. Điều này giúp các nhà sản xuất lựa chọn vật liệu và bề mặt hoàn thiện phù hợp cho các ứng dụng khác nhau, tối ưu hóa hiệu suất và tuổi thọ của sản phẩm.

Ngoài ra, độ nhám bề mặt cũng có thể được điều chỉnh có chủ ý để đạt được kết quả cụ thể. Ví dụ, trong các ứng dụng cần có độ bám dính, chẳng hạn như sơn, sơn tĩnh điện hoặc mạ, mức độ nhám nhất định có thể giúp thúc đẩy độ bám dính tốt hơn của lớp phủ.

Đối với các nhà sản xuất và kỹ sư, việc duy trì khả năng kiểm soát độ nhám bề mặt là rất quan trọng. Điều này liên quan đến việc theo dõi và đo độ nhám bề mặt để đảm bảo rằng nó nằm trong giới hạn quy định. Bằng cách đó, nhà sản xuất có thể đạt được quy trình sản xuất nhất quán và đáng tin cậy, mang lại sản phẩm chất lượng cao đáp ứng yêu cầu của khách hàng.

Kết luận

Chất lượng bề mặt mong muốn là một khía cạnh quan trọng của các bộ phận gia công cơ khí. Hoàn thiện bề mặt là quy trình cụ thể được thực hiện để đạt được mức độ nhám bề mặt mong muốn trên một bộ phận được chế tạo. Đây là yếu tố quan trọng ảnh hưởng đến chức năng, hình thức và tuổi thọ của sản phẩm cuối cùng, bị ảnh hưởng bởi các quy trình sản xuất được sử dụng.

Trong số các thông số được sử dụng để xác định độ bóng bề mặt, độ nhám được xem xét cụ thể nhất. Giá trị độ nhám cao có thể dẫn đến ma sát tăng cao và một bộ phận bị hỏng sớm. Vì vậy, điều quan trọng là phải có sự hiểu biết toàn diện về độ hoàn thiện bề mặt và độ nhám bề mặt, cũng như các biến thể của chúng.

Bài viết liên quan:

- Cắt Plasma là gì? Ưu và nhược điểm cắt Plasma Kim Loại

- Gia công Magie: Hướng dẫn gia công chi tiết

- Gia công Trục Xoay là gì? Các phương pháp sản xuất trục xoay phổ biến

- Hướng dẫn toàn diện Gia công CNC Thép Không Gỉ

nham be mat hoan thien gia cong co khi be mat gia cong

Tin tức khác

-

Dịch vụ gia công CNC theo yêu cầu: Nhanh chóng, Chính xác cao

-

Các dụng cụ cắt để tiện CNC hiệu quả: Loại, hình học và tính năng