Xử lý nhiệt là gì? Các phương pháp xử lý nhiệt kim loại hiệu quả

Toc

Xử lý nhiệt là gì? Các phương pháp xử lý nhiệt kim loại hiệu quả

Người sử dụng kim loại trong ngành sản xuất đã học được cách cải thiện rất nhiều loại kim loại. Điều này chủ yếu được thực hiện để điều chỉnh các thuộc tính của chúng để phù hợp với nhiệm vụ hiện tại, chẳng hạn như phản ứng với gia công chính xác.

Xử lý nhiệt kim loại là gì?

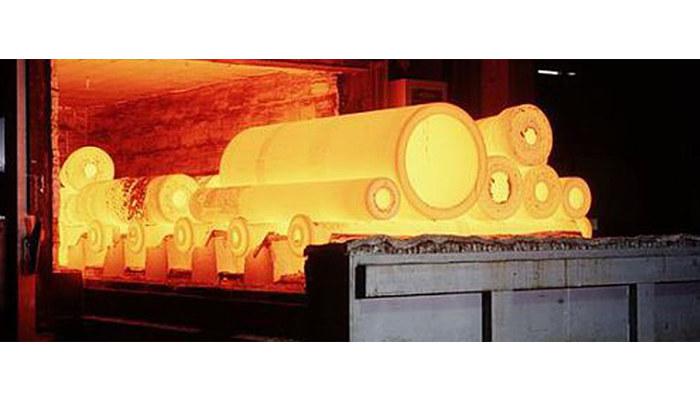

Xử lý nhiệt là một quy trình chung sử dụng các hoạt động gia nhiệt và làm mát ở các cấp độ khác nhau để thay đổi tính chất vật lý của kim loại (cấu trúc vi mô) như thép, nhôm, v.v. Mục đích chính của việc xử lý như vậy là để cải thiện các đặc tính vật lý và cấu trúc cho một số mục đích sử dụng cụ thể hoặc công việc trong tương lai của kim loại.

Có rất nhiều quy trình xử lý nhiệt khác nhau bao gồm làm cứng thùng máy, ủ nhiệt, ủ, khử cacbon, chuẩn hóa,… Mặc dù mỗi phương pháp xử lý nhiệt này mang lại những kết quả khác nhau đối với kim loại, nhưng tất cả chúng đều bao gồm ba bước cơ bản. Các bước này bao gồm làm nóng, ngâm và làm mát.

Ưu điểm của xử lý nhiệt kim loại

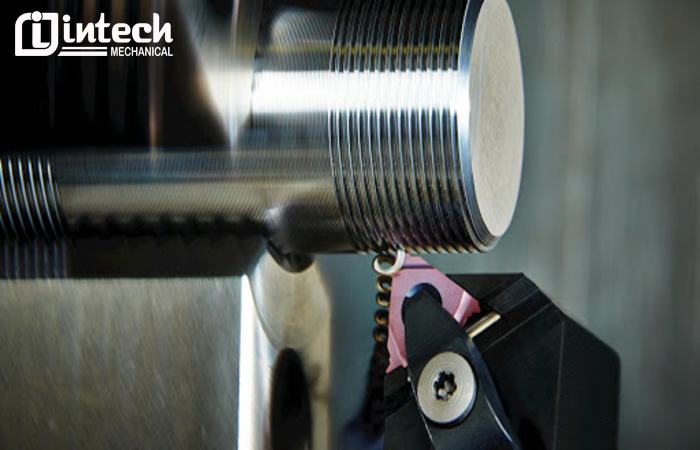

Trong thế giới sản xuất, xử lý nhiệt kim loại thường được sử dụng và nó là một quá trình gia nhiệt và làm mát được kiểm soát chính xác. Xử lý nhiệt không chỉ làm cho kim loại cứng hơn mà còn làm cho kim loại mềm hơn. Quá trình làm mềm cho phép kim loại thực hiện các hoạt động gia công như rèn nguội, gia công,… Việc xử lý nhiệt kim loại có lợi và chúng bao gồm:

– Cải thiện khả năng gia công hoặc khả năng làm việc:

Xử lý nhiệt giúp cải thiện khả năng sản xuất của kim loại. Điều này được thực hiện bằng cách loại bỏ ứng suất bên trong từ các quy trình chế tạo trước đó như gia công nóng, gia công nguội, gia công, hàn và dập.

Ví dụ, nếu một kim loại rất khó uốn cong hoặc gia công bằng máy, thì nó có thể được ủ hoặc giảm ứng suất. Điều này sẽ giúp giảm độ cứng của vật liệu đó. Nếu vật liệu bị biến dạng khi gia công, để giữ cho vật liệu không bị biến dạng, vật liệu có thể được ủ hoặc giảm ứng suất. Xử lý nhiệt bằng cách sử dụng cảm ứng hoặc ngọn lửa cũng có thể được sử dụng để làm mềm một khu vực cụ thể của kim loại, không để lại phần còn lại của kim loại.

– Cải thiện độ bền và khả năng chống mài mòn

Có một số quy trình xử lý nhiệt ngoài kia. Một số quy trình này có thể được sử dụng để cải thiện khả năng chống mài mòn bằng cách làm cứng các kim loại có liên quan. Các kim loại như titan, thép, Inconel và một số hợp kim của đồng có thể được làm cứng trên bề mặt (làm cứng vỏ) hoặc xuyên qua (làm cứng). Điều này được thực hiện để làm cho vật liệu bền hơn, bền hơn, dẻo dai hơn và có khả năng chống mài mòn cao hơn. Phương pháp này là phương pháp tốt nhất thường được sử dụng để tăng độ bền của thép rẻ tiền bao gồm 1018 hoặc A-36.

Làm cứng cục bộ có thể được thực hiện bằng cảm ứng hoặc bằng ngọn lửa. Điều này cũng có thể giúp làm cứng một phần cụ thể khiến phần còn lại của vật liệu không bị ảnh hưởng hoặc không thay đổi. Cuối cùng, thấm nitơ được sử dụng để làm cứng bề mặt chi tiết ở nhiệt độ thấp để giảm biến dạng.

– Cải thiện độ dẻo dai và sức mạnh

Độ dẻo dai và độ bền là một sự đánh đổi, vì việc tăng cường độ được đo bằng độ cứng có thể giúp giảm độ dẻo dai và tạo ra độ giòn. Do đó, xử lý nhiệt có thể ảnh hưởng đến độ bền kéo, độ bền chảy và độ bền gãy. Thông qua làm cứng hoặc làm cứng vỏ sẽ giúp tăng cường độ của vật liệu. Tuy nhiên, vật liệu sẽ được yêu cầu kéo lại hoặc ủ để giảm độ giòn. Mức độ ủ được xác định bởi cường độ cuối cùng cần thiết trong bộ phận. Ngoài ra, nếu vật liệu nhận được quá giòn, nó có thể được xử lý nhiệt hoặc ủ lại hoặc ủ để làm cho nó trở nên dễ sử dụng hơn (dẻo).

– Cải thiện thuộc tính từ tính

Nhiều kim loại bao gồm 316 hoặc 1008 có xu hướng đạt được từ tính được đo bằng tính thấm từ. Điều này chủ yếu thu được khi các vật liệu được đề cập đến được làm cứng bằng cách sử dụng các phương pháp bao gồm gia công, dập, tạo hình và uốn. Ngoài việc đạt được từ tính, còn có một loại quy trình ủ cụ thể giúp giảm tính thấm từ tính. Đây là điều quan trọng cần được thực hiện nếu bộ phận này có ứng dụng trong môi trường điện tử.

Kim Loại nào có thể được xử lý nhiệt?

Trong thế giới xử lý nhiệt, kim loại màu chiếm phần lớn vật liệu được xử lý nhiệt. Khoảng 80% kim loại đen được xử lý nhiệt là các loại thép khác nhau. Các ví dụ khác về kim loại đen có thể xử lý nhiệt bao gồm thép không gỉ và gang. Tuy nhiên, các kim loại khác bao gồm, magiê. Nhôm, niken, titan, đồng thau, hợp kim đồng và nhiều hợp kim khác có thể xử lý nhiệt.

– Nhôm xử lý nhiệt

Xử lý nhiệt nhôm giúp tăng cường và làm cứng một tập hợp con cụ thể của hợp kim nhôm. Điều này bao gồm các hợp kim rèn và đúc có khả năng làm cứng kết tủa. Các hợp kim nhôm có thể làm cứng kết tủa này bao gồm các loại 2XXX, 6XXX, 7XXX và 8XXX. Quá trình ủ cũng có thể được yêu cầu đối với các bộ phận đã trải qua quá trình tôi cứng trong quá trình tạo hình.

Xử lý nhiệt điển hình của nhôm bao gồm ủ, làm cứng kết tủa, đồng nhất hóa và xử lý nhiệt dung dịch. Mặc dù quá trình xử lý nhiệt của nhôm khác với các kim loại khác như thép, nhưng nhiệt độ lò nung của nó có thể nằm trong khoảng từ 240 đến 1000 o F tùy thuộc vào quy trình chính xác được sử dụng.

– Xử lý nhiệt thép

Như đã đề cập trước đó, kim loại màu được xử lý nhiệt nhiều nhất là thép. Việc điều chỉnh hàm lượng carbon của thép là quá trình xử lý nhiệt đơn giản nhất của thép. Điều này giúp thay đổi cơ tính của thép. Những thay đổi bổ sung được thực hiện bằng cách xử lý nhiệt – ví dụ bằng cách tăng tốc độ làm mát thông qua điểm biến đổi austenite thành ferrite. Ngoài ra, việc tăng tốc độ làm nguội thép ngọc trai (0,77% carbon) lên khoảng 200 o C mỗi phút sẽ tạo ra DPH khoảng 300 và làm mát ở 400 o C mỗi phút sẽ làm tăng DPH lên khoảng 400. Độ cứng tăng lên là do sự hình thành vi cấu trúc ferit và ngọc trai mịn hơn có thể thu được trong quá trình làm lạnh chậm trong không khí xung quanh.

Nói chung, quy trình xử lý nhiệt thường được sử dụng cho thép bao gồm ủ, làm nguội, ủ, boron hóa, thấm cacbon, làm cứng vỏ, thấm nitơ, khử cacbon, làm cứng xyanua, v.v. Tuy nhiên, không phải mọi loại thép đều phải trải qua tất cả các quá trình xử lý nhiệt đã đề cập mà tất cả thép đều cần được xử lý.

– Xử lý nhiệt thép không gỉ

Một kim loại có thể xử lý nhiệt khác là thép không gỉ. Đối với thép không gỉ, chúng thường được xử lý dựa trên loại hoặc loại hợp kim. Các phương pháp xử lý nhiệt bao gồm làm cứng, giảm ứng suất và ủ giúp tăng cường khả năng chống ăn mòn và tính dẻo của thép không gỉ trong quá trình chế tạo. Nó cũng giúp tạo ra một cấu trúc cứng có thể chống mài mòn và ứng suất cơ học cao.

Việc xử lý nhiệt thép không gỉ hầu hết được thực hiện trong các điều kiện được kiểm soát để ngăn chặn quá trình khử cacbon, cacbon hóa và đóng cặn trên bề mặt thép không gỉ. Các phương pháp xử lý nhiệt thép không gỉ thường được sử dụng bao gồm ủ (ủ nhiệt, ủ quy trình và ủ ổn định), làm cứng, giảm căng thẳng, v.v.

– Xử lý nhiệt Titan

Titan và các hợp kim của nó trải qua quá trình xử lý nhiệt để giảm ứng suất dư sinh ra trong quá trình chế tạo (Giảm ứng suất). Bên cạnh đó, nó dẫn đến việc sản xuất một sự kết hợp tối ưu giữa độ ổn định kích thước và khả năng gia công (Ủ). Để tăng độ bền của titan và hợp kim của nó, Xử lý & Lão hóa Giải pháp Xử lý & Lão hóa được sử dụng. Khi nói đến xử lý nhiệt, hợp kim titan được phân loại là hợp kim Alpha, gần Alpha, Alpha-Beta hoặc Beta.

– Đồng xử lý nhiệt

Đồng là kim loại có màu sắc dễ chịu, nhưng các tính năng quan trọng nhất của đồng là tính dẫn nhiệt và điện cao, độ bền, khả năng gia công, khả năng chống ăn mòn tốt, không nhiễm từ và dễ chế tạo. Các sản phẩm cuối cùng của quá trình chế tạo đồng thường được mô tả là sản phẩm đúc và máy nghiền. Chúng có thể bao gồm cáp và dây điện, dải, thanh, ống, đúc, hình dạng luyện kim bột, tấm, tấm, thanh, vật rèn, v.v. Những sản phẩm nói trên được sản xuất bằng đồng và hợp kim của nó và có thể được xử lý nhiệt cho nhiều mục đích khác nhau.

Các phương pháp xử lý nhiệt được sử dụng phổ biến nhất cho đồng bao gồm đồng nhất hóa, giảm căng thẳng, ủ, làm cứng kết tủa, v.v.

Phương pháp xử lý nhiệt kim loại phổ biến hiện nay

Dưới đây là các phương pháp xử lý nhiệt kim loại phổ biến bạn nên biết:

– Ủ

Ủ là một phương pháp xử lý nhiệt bao gồm nung nóng kim loại đến một nhiệt độ cụ thể và sau đó làm nguội kim loại đó với tốc độ chậm sẽ tạo ra cấu trúc vi mô tinh chế. Quá trình này có thể được thực hiện hoàn toàn hoặc một phần bằng cách tách các thành phần. Phương pháp này thường được sử dụng để làm mềm kim loại để gia công nguội nhằm tăng cường các tính năng hoặc đặc tính của nó như khả năng gia công, độ dẫn điện, độ dẻo và độ dẻo dai.

Nó có lợi trong việc làm giảm ứng suất trong kim loại phát sinh do quá trình gia công nguội trước đó. Trong quá trình kết tinh lại, biến dạng dẻo xảy ra được loại bỏ khi nhiệt độ của kim loại vượt qua nhiệt độ tới hạn trên.

Sử dụng phương pháp xử lý nhiệt này, các bộ phận được xử lý nhiệt có thể trải qua nhiều kỹ thuật khác nhau. Những kỹ thuật này bao gồm và không giới hạn ở ủ một phần, ủ hoàn toàn, kết tinh lại và ủ cuối cùng.

Hợp kim sắt có thể trải qua quá trình ủ hoặc ủ hoàn toàn. Trong trường hợp này, quá trình ủ liên quan đến tốc độ làm mát nhanh hơn và bao gồm cả quá trình chuẩn hóa để tạo ra cấu trúc vi mô đồng nhất. Mặt khác, quá trình ủ hoàn toàn liên quan đến việc làm lạnh chậm để tạo ra một dạng ngọc trai thô.

Đối với kim loại màu, chúng hầu hết phải tuân theo rất nhiều phương pháp ủ. Điều này bao gồm ủ một phần, ủ hoàn toàn, ủ kết tinh lại và ủ cuối cùng.

– Bình thường hóa

Kỹ thuật xử lý nhiệt chuẩn hóa được sử dụng khi cần giảm ứng suất bên trong. Ứng suất này có thể được gây ra bởi các quá trình như đúc, hàn hoặc tôi. Quá trình này yêu cầu nung nóng các bộ phận kim loại đến nhiệt độ lớn hơn 40 o C so với nhiệt độ tới hạn trên của nó.

Một lợi ích khác của chuẩn hóa là cung cấp sự đồng nhất về kích thước và thành phần khi tạo ra một hợp kim. Bình thường hóa cũng có thể được sử dụng cho các hợp kim sắt austenit hóa đã được làm mát ngoài trời.

Kỹ thuật này có lợi vì nó tạo ra mactenxit, ngọc trai và thậm chí cả bainite. Điều này tạo ra thép cứng hơn và mạnh hơn thép ủ. Thực tế là thép thường hóa cứng hơn bất kỳ loại thép được xử lý nhiệt nào. Do đó, các bộ phận cần thiết để hỗ trợ tải trọng lớn bên ngoài hoặc có các ứng dụng cường độ tác động luôn được chuẩn hóa. Điều này sẽ giúp bộ phận đáp ứng được yêu cầu của bộ phận cần thiết cho dự án.

– Giảm ứng suất

Khi một số bộ phận trải qua các quá trình bao gồm tạo hình, cán, làm thẳng hoặc gia công, nó sẽ để lại một số ứng suất bên trong cụ thể trên bộ phận. Để giảm căng thẳng bên trong này, kỹ thuật xử lý nhiệt giảm căng thẳng được sử dụng.

Kỹ thuật xử lý nhiệt giảm ứng suất được sử dụng để giảm hoặc loại bỏ ứng suất tích tụ trong một bộ phận do các hoạt động kỹ thuật trước đây được thực hiện trên các bộ phận đó. Nó chủ yếu được thực hiện bằng cách nung nóng các bộ phận đến nhiệt độ thấp hơn nhiệt độ tới hạn và sau đó được làm mát đồng đều.

Kỹ thuật xử lý nhiệt giảm căng thẳng được sử dụng trên các hạng mục bao gồm nồi hơi, bình chứa khí, bình chịu áp lực, v.v.

– Làm cứng kết tủa

Kỹ thuật xử lý nhiệt này chủ yếu được biết đến nhờ ứng dụng của nó trong việc tăng cường độ năng suất của kim loại dễ uốn. Cơ chế hoạt động của kỹ thuật này tạo ra các hạt phân tán đồng đều trong cấu trúc hạt kim loại dẫn đến thay đổi tính chất.

Sau kỹ thuật xử lý nhiệt đạt đến nhiệt độ cao, kết tủa cứng lại. Mặt khác, quá trình lão hóa chỉ nâng nhiệt độ lên mức tối ưu và hạ nhiệt độ xuống nhanh chóng trở lại.

Trong khi một số kim loại già đi một cách tự nhiên (ở nhiệt độ phòng), những kim loại khác lại già đi một cách nhân tạo – về bản chất là nhiệt độ tăng cao. Rất dễ dàng để lưu trữ các kim loại lão hóa tự nhiên ở nhiệt độ thấp hơn. Hợp kim lão hóa tự nhiên trong một số ứng dụng được giữ trong tủ đông để tránh đông cứng cho đến khi sử dụng. Các hợp kim có thể trải qua quá trình đông cứng kết tủa bao gồm hợp kim nhôm (sê-ri 2000, sê-ri 6000 & sê-ri 7000), thép (thép maraging), v.v.

– Làm nguội

Làm nguội hoặc tôi cứng liên quan đến việc làm nóng các bộ phận trên nhiệt độ tới hạn trên của chúng để nhanh chóng đưa nhiệt độ của bộ phận đó về nhiệt độ phòng. Việc quay trở lại nhiệt độ phòng được thực hiện bằng cách đặt kim loại nóng vào dầu, nước muối, polyme hòa tan trong nước hoặc chất lỏng thích hợp khác để làm cứng hoàn toàn cấu trúc. Quá trình này được thực hiện trong trạng thái nhanh chóng. Làm nguội được thực hiện cho cả hợp kim đen và hợp kim màu. Trong khi kim loại màu tạo ra các bộ phận mềm hơn bình thường, thì hợp kim màu tạo ra một bộ phận cứng hơn.

Độ cứng tôi của chi tiết mong muốn phụ thuộc vào phương pháp tôi được sử dụng và thành phần hóa học của kim loại. Quá trình tôi luyện được thực hiện đối với kim loại đen bao gồm sắt và thép và kim loại màu bao gồm hợp kim niken, đồng, nhôm, v.v. Tuy nhiên, hầu hết các kim loại màu tạo ra hiệu ứng ngược lại khi chúng được làm nguội. Những vật liệu này bao gồm nhôm, đồng hoặc niken, thép không gỉ austenit như 316 và 304.

Làm cứng

Trong không gian xử lý nhiệt, làm cứng là kỹ thuật phổ biến nhất được sử dụng để tăng độ cứng của các bộ phận. Trong một số trường hợp, chỉ có bề mặt của các bộ phận này bị cứng lại.

Để làm điều này, phần mong muốn để xử lý nhiệt được làm cứng bằng cách xử lý nhiệt đến nhiệt độ xác định, sau đó nó được làm nguội nhanh bằng cách đưa vào môi trường làm mát. Phương tiện làm mát được sử dụng bao gồm và không giới hạn ở nước muối, nước hoặc dầu. Sản phẩm cuối cùng của quá trình xử lý nhiệt bằng cách làm cứng sẽ tăng cường độ và độ cứng, tuy nhiên, độ giòn của vật liệu sẽ tăng đồng thời.

Một loại quy trình làm cứng là làm cứng vỏ trong đó chỉ các bộ phận kim loại thể hiện độ cứng của lớp ngoài. Điều này có nghĩa là mảnh kết quả sẽ có lõi mềm hơn nhưng lớp ngoài cứng hơn. Độ cứng của lớp ngoài này phổ biến đối với các trục vì nó bảo vệ lớp ngoài của nó khỏi sự mài mòn vật liệu.

– Tôi luyện

Tôi luyện là một kỹ thuật xử lý nhiệt được sử dụng để tăng khả năng phục hồi của các hợp kim dựa trên sắt như thép. Trong khi các hợp kim cơ sở sắt thể hiện độ cứng cao, chúng thường quá giòn để sử dụng cho hầu hết các ứng dụng. Do đó, tôi luyện được sử dụng để thay đổi độ dẻo, độ cứng, độ bền và độ giòn để dễ gia công hơn. Để làm điều này, bộ phận được xử lý nhiệt dưới điểm tới hạn vì nhiệt độ thấp hơn làm giảm độ giòn trong khi vẫn duy trì độ cứng của bộ phận. Mặt khác, nếu cần tăng độ dẻo với độ cứng và độ bền kém hơn thì cần nhiệt độ cao hơn.

Một cách tiếp cận khác là mua các bộ phận đã được làm cứng hoặc làm cứng bộ phận trước khi gia công. Không giống như quy trình xử lý sau gia công, có thể khó gia công nhưng nó giúp loại bỏ nguy cơ thay đổi kích thước của bộ phận. Quá trình này cũng giúp loại bỏ sự cần thiết của một xưởng mài để đạt được dung sai hoặc độ hoàn thiện chặt chẽ.

– Khử cacbon

Khử cacbon liên quan đến việc loại bỏ carbon khỏi bề mặt của các bộ phận mong muốn thông qua quá trình oxy hóa lão hóa thông thường hoặc bằng cách sử dụng nhiệt. Đó là một hiện tượng xuống cấp bề mặt trong quá trình xử lý nhiệt và rèn thép. Nó cũng có thể được mô tả như một quá trình luyện kim trong đó bề mặt của thép bị cạn kiệt hàm lượng carbon. Điều này được thực hiện chủ yếu bằng tác động hóa học hoặc nung nóng phần thép trên nhiệt độ tới hạn thấp hơn.

Hàm lượng carbon của kim loại ảnh hưởng đến độ cứng của kim loại. Trong quá trình khử cacbon, carbon khuếch tán khỏi bề mặt kim loại, do đó dẫn đến sự suy yếu của kim loại. Trong khi quá trình làm giảm độ bền của kim loại, nó cũng làm tăng biến dạng cắt bên dưới bề mặt kim loại. Nó cũng làm giảm khả năng chống mỏi trong khi tốc độ mài mòn và sự phát triển của vết nứt tăng lên.

Quy trình xử lý nhiệt thông thường

Có rất nhiều kỹ thuật xử lý nhiệt được sử dụng trong không gian sản xuất. Mỗi kỹ thuật xử lý nhiệt đều cho kết quả khác nhau nhưng đều có các bước chung bao gồm:

– Sưởi

Trong hầu hết các quy trình xử lý nhiệt, gia nhiệt là bước đầu tiên. Nhiều hợp kim có thể xử lý nhiệt thay đổi cấu trúc bất cứ khi nào chúng được nung nóng đến một nhiệt độ cụ thể. Ở nhiệt độ phòng, cấu trúc của hợp kim có thể là hỗn hợp cơ học dung dịch rắn hoặc kết hợp giữa hỗn hợp dung dịch cơ học và rắn.

Ví dụ, một hỗn hợp cơ học có thể được ví như bê tông giống như cát và sỏi được giữ lại với nhau thành một khối bằng xi măng. Tương tự như vậy, trong một hỗn hợp cơ học, các nguyên tố và hợp chất có thể nhìn thấy được và được giữ với nhau bằng một ma trận các kim loại cơ bản.

Dung dịch rắn được gọi là dung dịch trong đó hai hoặc nhiều kim loại được hấp thụ vào một kim loại khác để tạo thành một mảnh. Vì vậy, khi hợp kim ở dạng dung dịch rắn, nguyên tố và hợp chất tạo nên hợp kim sẽ hấp thụ lẫn nhau.

Ở nhiệt độ phòng, kim loại trong hỗn hợp cơ học của nó chuyển sang dung dịch một phần hoặc dung dịch rắn khi được nung nóng. Trong quá trình này, các tính chất hóa học và thành phần của mảnh có thể bị thay đổi về kích thước và cấu trúc hạt. Có khả năng hợp kim kết thúc ở một trong ba trạng thái được giải thích trước đó tùy thuộc vào kỹ thuật được sử dụng.

– Ngâm

Công đoạn này còn được coi là công đoạn giữ nhiệt, kim loại qua nhiệt luyện được giữ ở nhiệt độ yêu cầu. Kim loại phải duy trì ở nhiệt độ này cho đến khi nhiệt được phân bổ đều, được gọi là ngâm. Khoảng thời gian nó sẽ ở nhiệt độ này phụ thuộc vào yêu cầu. Ví dụ, khối lượng của bộ phận càng cao thì thời gian ngâm bộ phận đó càng lâu. Một yếu tố khác ảnh hưởng đến thời lượng là loại vật liệu.

– Làm mát

Sau khi bộ phận đã được ngâm đúng cách, bước tiếp theo là làm nguội nó. Ở đây, cấu trúc bộ phận có thể trải qua những thay đổi từ thành phần hóa học này sang thành phần hóa học khác, nó có thể quay trở lại dạng ban đầu hoặc giữ nguyên. Tùy thuộc vào tốc độ làm mát và loại kim loại, kim loại dung dịch rắn có thể giữ nguyên trong quá trình làm mát, chuyển sang kết hợp cả hai hoặc chuyển sang hỗn hợp cơ học. Một sự thật thú vị là kết quả có thể dự đoán được, do đó, phần được dự đoán sẽ kết thúc như mong đợi.

Do đó, rất nhiều loại kim loại có thể được tạo ra để phù hợp với các cấu trúc cụ thể nhằm tăng độ dẻo dai, độ cứng, độ bền kéo, độ dẻo và nhiều thứ khác của chúng.

Thiết bị cần thiết để xử lý nhiệt

Để có được quy trình xử lý nhiệt thành công, cần kiểm soát chặt chẽ tất cả các yếu tố ảnh hưởng đến quá trình làm nóng và làm mát bộ phận. Việc kiểm soát này chỉ có thể thực hiện được khi có sẵn thiết bị phù hợp và chúng phù hợp với yêu cầu của dự án. Do đó, lò được sử dụng phải là loại và kích cỡ phù hợp, trong đó nhiệt độ phải được kiểm soát và giữ trong giới hạn quy định cho từng hoạt động.

Ngoài ra, điều kiện khí quyển bên trong lò có thể ảnh hưởng đến tình trạng của các bộ phận được xử lý nhiệt. Hơn nữa, môi trường làm nguội và thiết bị làm nguội phải được lựa chọn để phù hợp với vật liệu được sử dụng và quy trình xử lý nhiệt. Cuối cùng, phải cung cấp thiết bị để xử lý các bộ phận và vật liệu, làm thẳng các bộ phận và làm sạch kim loại. Sau đây là các loại lò khác nhau cần thiết cho quá trình xử lý nhiệt:

- Lò nung hàng loạt: được tạo thành từ các buồng cách nhiệt có hệ thống sưởi ấm, vỏ thép và lối vào buồng.

- Lò kiểu chuông: bao gồm các nắp có thể tháo rời được gọi là chuông có thể hạ xuống trên tải và lò sưởi bằng cần cẩu

- Lò kiểu hộp: hầu hết đã được nâng cấp thành lò mẻ bán liên tục với tính năng bao gồm buồng làm nguội chậm và bể dập tắt tích hợp.

- Lò kiểu ô tô: hay còn gọi là lò bogie là loại lò mẻ cực lớn có ô tô cách nhiệt di động có thể di chuyển ra vào lò.

- Lò kiểu thang máy: lò và toa được lăn vào vị trí dưới lò không giống như lò toa

- Lò tầng sôi: cấu tạo bởi thanh chưng hình trụ sản xuất từ hợp kim chịu nhiệt độ cao.

- Lò hầm lò: lò được xây dựng trong hố và mở rộng đến mức sàn hoặc cao hơn một chút

- Lò tắm muối: sử dụng nhiều loại muối để xử lý nhiệt

Lời kết

Xử lý nhiệt là một cách sử dụng các kỹ thuật làm nóng và làm mát có kiểm soát để thay đổi tính chất vật lý của kim loại nhằm cải thiện kim loại. Kết quả là, những kim loại như vậy có khả năng được sử dụng trong nhiều ngành công nghiệp khác nhau. Ngoài ra, xử lý nhiệt là một phần thiết yếu của quy trình gia công chính xác để biến đổi các bộ phận và để đảm bảo rằng các bộ phận của bạn hoạt động như mong đợi cho các dự án của bạn.

Bài viết liên quan:

- Chấn thép tấm theo yêu cầu

- Khuôn mẫu nhựa là gì?

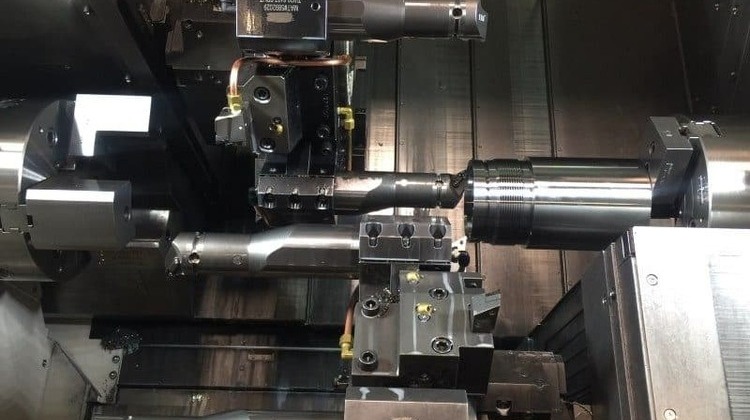

- Tiện CNC là gì?

- Dịch vụ gia công cơ khí theo yêu cầu

xu ly nhiet la gi xu ly nhiet kim loai quy trinh xu ly nhiet cac loai kim loai xu lý nhiet

Tin tức khác

-

Sự khác biệt Độ nhám bề mặt và độ hoàn thiện bề mặt trong gia công cơ khí

-

Cắt Plasma là gì? Ưu và nhược điểm cắt Plasma Kim Loại